Un gruppo di ricercori dell’IMDEA Materials Institute e dell’Universidad Politécnica de Madrid (UPM) ha sviluppato una nuova famiglia di metamateriali superelastici in Nitinol stampati in 3D, caratterizzati da architetture intrecciate che si comportano più come tessuti che come componenti metallici convenzionali. Il lavoro mostra che è possibile superare alcuni limiti meccanici tipici della stampa 3D del Nitinol sfruttando la sola geometria del materiale, senza modificare la chimica della lega.

Nitinol e stampa 3D: perché la superelasticità si degrada

Il Nitinol (NiTi) è una lega nichel-titanio nota per superelasticità, memoria di forma, biocompatibilità e resistenza alla corrosione, ampiamente utilizzata in stent, dispositivi cardiaci, guide e attuatori. Quando però il Nitinol viene prodotto tramite laser powder bed fusion (LPBF), la combinazione di solidificazione rapida, porosità residua, tensioni interne e variazioni locali di composizione tende a ridurre la superelasticità rispetto a componenti realizzati con metodi industriali tradizionali.

Gli studi indicano che microstruttura, distribuzione delle fasi e contenuto di nichel influenzano in modo decisivo la temperatura di trasformazione martensitica e la capacità del materiale di deformarsi e recuperare elasticamente. Per applicazioni avanzate, soprattutto in ambito biomedicale, questa perdita di elasticità limita il potenziale dei processi additivi su Nitinol, rendendo necessario un approccio alternativo che non si basi solo su ottimizzazioni di processo o trattamenti termici.

Architetture intrecciate: il metallo che si comporta come un tessuto

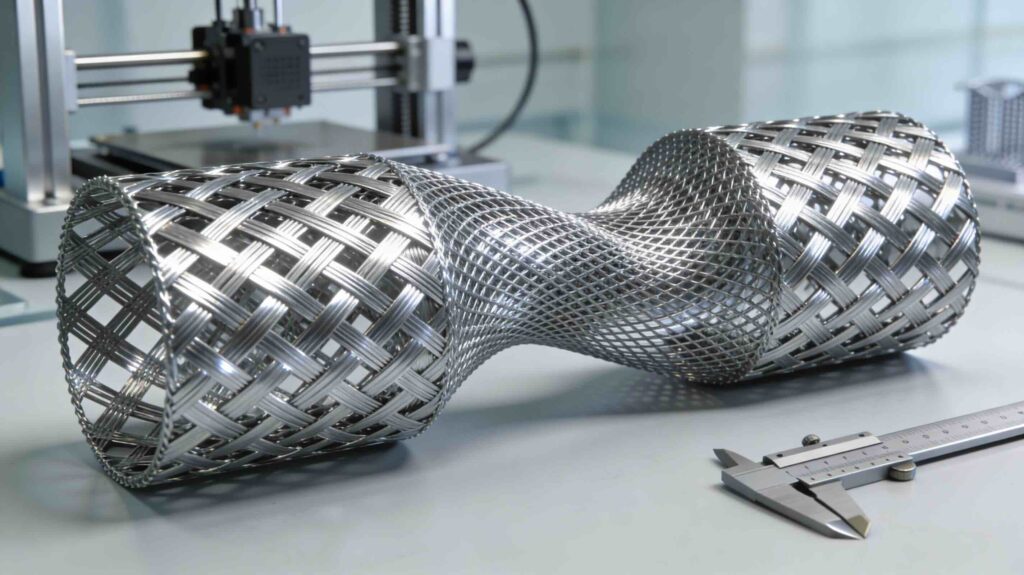

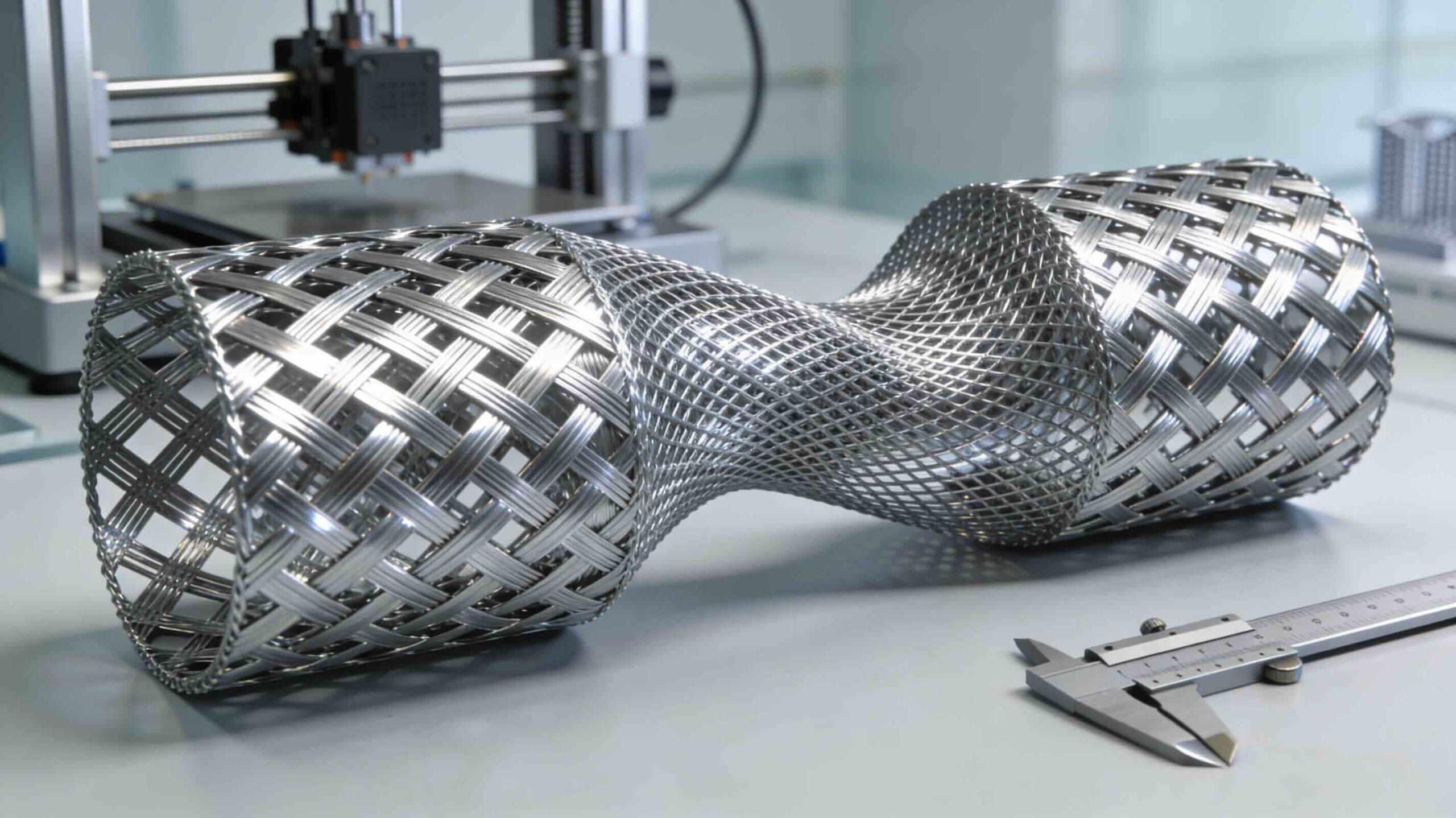

Nel nuovo studio, i ricercatori guidati da IMDEA Materials e UPM hanno scelto un approccio “design-driven”: invece di intervenire solo sul materiale, hanno sviluppato architetture intrecciate e reticolari basate su Nitinol stampato via LPBF, in grado di deformarsi in modo marcato e recuperare la forma iniziale. Le strutture progettate includono maglie, anelli, tubi intrecciati e geometrie tipo tessuto, prodotte direttamente tramite additive manufacturing senza necessità di supporti aggiuntivi.

Queste trame metalliche rientrano tra le strutture in Nitinol intrecciato più complesse realizzate finora con LPBF, e dimostrano la possibilità di ottenere “wovens” autoportanti in NiTi. L’adozione di algoritmi di design computazionale consente di controllare densità, angolo di intreccio, spessore dei filamenti e topologia delle celle unitarie, ottenendo un metamateriale in cui la risposta meccanica è dominata dalla geometria piuttosto che dalla sola composizione.

Prestazioni meccaniche: superelasticità “progettata” tramite architettura

Le prove meccaniche riportate mostrano che, variando solo il design delle architetture intrecciate, è possibile modulare rigidità, capacità portante ed assorbimento di energia su ordini di grandezza multipli, pur mantenendo una deformazione reversibile molto elevata. I campioni riescono a deformarsi in modo significativo sotto carico ciclico e a recuperare la forma grazie alla superelasticità del Nitinol, mentre la struttura intrecciata distribuisce gli sforzi e riduce le concentrazioni di tensione.

Per verificare l’accuratezza del processo, il team ha utilizzato tomografia computerizzata per confrontare i campioni reali con i modelli digitali, confermando la fedeltà della stampa alle geometrie progettate e la robustezza della strategia LPBF adottata. I risultati vengono presentati come la prima dimostrazione sistematica di ottimizzazione “design-based” di Nitinol superelastico prodotto additivamente, con miglioramenti ottenuti principalmente attraverso l’architettura del metamateriale.

Possibili applicazioni: biomedicale, attuatori e dispositivi ingegneristici

Questa metodologia apre la strada a una nuova generazione di dispositivi su base Nitinol con architetture intrecciate personalizzabili, potenzialmente interessanti per impianti biomedicali, dispositivi di protezione, attuatori e strutture ingegneristiche con elevata capacità di assorbimento di energia. Grazie alla combinazione tra superelasticità intrinseca del NiTi e architettura del metamateriale, si possono progettare strutture in grado di subire grandi deformazioni reversibili, adattarsi a condizioni variabili e dissipare energia in modo controllato.

Il lavoro si inserisce in un filone più ampio di ricerca su materiali intelligenti e strutture a cambiamento di forma, ambito in cui IMDEA Materials e UPM sono coinvolti anche in progetti focalizzati su impianti “shape-shifting” e attuatori governati da geometria, degrado controllato e proprietà del materiale. In prospettiva, la stessa logica di “design guidato dalla manifattura” potrebbe essere estesa ad altre leghe a memoria di forma stampate in 3D, ampliando lo spettro di soluzioni per la progettazione di metamateriali funzionalizzati.