Micro-taglio a getto d’acqua: quando la qualità dipende dai micron

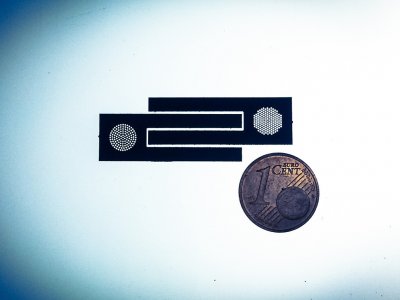

WatAJet, azienda italiana specializzata nel micro-taglio a getto d’acqua, ha trasformato una tecnologia nata nei laboratori del Politecnico di Milano in un processo produttivo industriale capace di lavorare materiali estremamente impegnativi senza comprometterne la qualità. Oggi è l’unica realtà in Italia, e una delle poche in Europa, a utilizzare su scala produttiva un getto d’acqua di diametro 0,2 mm combinato con alte pressioni e abrasivi finissimi per ottenere tagli puliti e controllati su pezzi anche molto piccoli.

In settori come biomedicale, aerospace e ricerca scientifica, i componenti forniti da WatAJet devono rispettare tolleranze dell’ordine di pochi micron su spessori di alcuni decimi di millimetro, garantendo al tempo stesso una finitura estetica impeccabile, soprattutto quando i pezzi vengono montati su dispositivi e strumenti medici visibili all’utente finale.

Perché il micro-getto d’acqua è diverso da laser ed elettroerosione

Il processo di micro Abrasive Waterjet si distingue perché non introduce calore nel materiale e non altera le sue proprietà, a differenza di tecnologie come laser o elettroerosione che generano zone termicamente alterate, tensioni residue o cambiamenti microstrutturali.

Questa caratteristica consente a WatAJet di tagliare senza problemi acciai speciali, titanio, ceramiche, vetro, plastiche tecniche e materiali compositi multistrato con proprietà meccaniche diverse, mantenendo geometrie molto complesse, spessori che vanno da pochi decimi fino a diverse decine di millimetri e bordi perfettamente controllati, anche nei casi in cui altri processi genererebbero deformazioni o difetti.

La sfida: controllare ogni pezzo, senza rallentare la produzione

L’aumento delle richieste di mercato ha portato i clienti di WatAJet a pretendere sempre più spesso il controllo dimensionale completo su ogni pezzo, con piani di misura articolati e documentazione accurata da allegare alle forniture.

Gestire questi controlli manualmente, o con strumenti diversi per ogni caratteristica, avrebbe significato investire molte ore di lavoro altamente specializzato e rallentare la produzione. Per superare questo limite, l’azienda ha scelto di integrare nel proprio reparto qualità il sistema di misura a visione Quick Vision Apex di Mitutoyo, trasformando di fatto il controllo dimensionale in una fase automatizzata del ciclo produttivo.

Quick Vision Apex: tre tecnologie di misura in un’unica macchina

La Quick Vision Apex combina in un solo strumento tre modalità di misura:

- un sistema di visione ottica ad alta risoluzione per profili bidimensionali e micro-geometrie;

- un tastatore a contatto per misure tridimensionali e superfici cilindriche;

- un sensore laser per rilievi di profili in altezza e topografie complesse.

Tutte queste funzioni possono essere programmate come un ciclo CNC: l’operatore definisce il programma di misura, la macchina esegue in autonomia la sequenza, acquisisce i dati, genera i report e permette di richiamare gli stessi controlli ogni volta che serve, con la stessa logica con cui si richiama un ciclo di lavorazione su una macchina utensile.

Dal controllo qualità alla “macchina di produzione”

In WatAJet, la Quick Vision Apex entra in funzione all’inizio del turno e lavora per ore come una vera macchina di produzione dedicata alla metrologia. La possibilità di automatizzare completamente i cicli permette di:

- controllare il 100% dei pezzi in lotti anche numerosi;

- ridurre in modo significativo il tempo medio per pezzo rispetto ai controlli manuali;

- eliminare la variabilità legata all’operatore;

- ottenere report strutturati e tracciabili, riutilizzabili per audit e certificazioni.

Per componenti tridimensionali complessi, microfori profondi o profili molto intricati su materiali duri, la macchina consente di eseguire misure che, in precedenza, erano difficili o molto lente da realizzare. Da strumento “di laboratorio”, il sistema è diventato un nodo centrale del flusso produttivo, garantendo che ogni pezzo conforme esca dalla fabbrica con lo stesso livello di affidabilità.

Strumenti manuali e affidabilità nel tempo

Oltre ai sistemi automatizzati, in WatAJet gli strumenti manuali Mitutoyo — calibri, micrometri e small tools — restano protagonisti nelle verifiche quotidiane in reparto. La loro capacità di mantenere la precisione nel tempo è considerata essenziale: un calibro economico può sembrare conveniente nell’immediato, ma una deriva di misura dopo pochi mesi comprometterebbe la qualità dei controlli.

Per un’azienda che lavora per settori fortemente regolamentati, dove l’errore non è ammesso, la certezza che gli strumenti mantengano nel tempo le prestazioni dichiarate è un fattore strategico e non solo un dettaglio operativo.

Una partnership tecnologica, non un semplice rapporto fornitore–cliente

Per WatAJet, la relazione con Mitutoyo è tanto tecnica quanto umana. La possibilità di contare su un interlocutore competente, disponibile a fornire supporto quando sorgono nuove esigenze o progetti, viene percepita come parte integrante del valore offerto dal sistema di misura.

Sapere che c’è un partner pronto ad affiancare l’azienda nell’introduzione di nuove metodologie di controllo, nella formazione e nella gestione degli strumenti contribuisce a rendere sostenibile la crescita in un settore di nicchia, dove ogni nuovo componente porta con sé vincoli e requisiti particolarmente severi.

Mitutoyo: metrologia di precisione per l’industria globale

Fondata nel 1934 e con sede a Kawasaki, Mitutoyo Corporation è uno dei principali riferimenti mondiali nel campo della metrologia di precisione, con una presenza diretta in oltre 40 Paesi. Il portafoglio comprende strumenti manuali come micrometri e calibri, macchine di misura a coordinate, sistemi ottici, strumenti per la misura di forma e software avanzati per l’analisi dei dati dimensionali.

L’azienda gestisce una rete di laboratori di taratura accreditati, centri di assistenza e strutture di formazione, accompagnando i clienti nella definizione di processi di misura robusti e tracciabili. La filosofia “Buon ambiente, buone persone, buona tecnica” riassume l’obiettivo di offrire soluzioni che migliorano sia la qualità dei prodotti sia l’efficienza complessiva dei processi industriali.