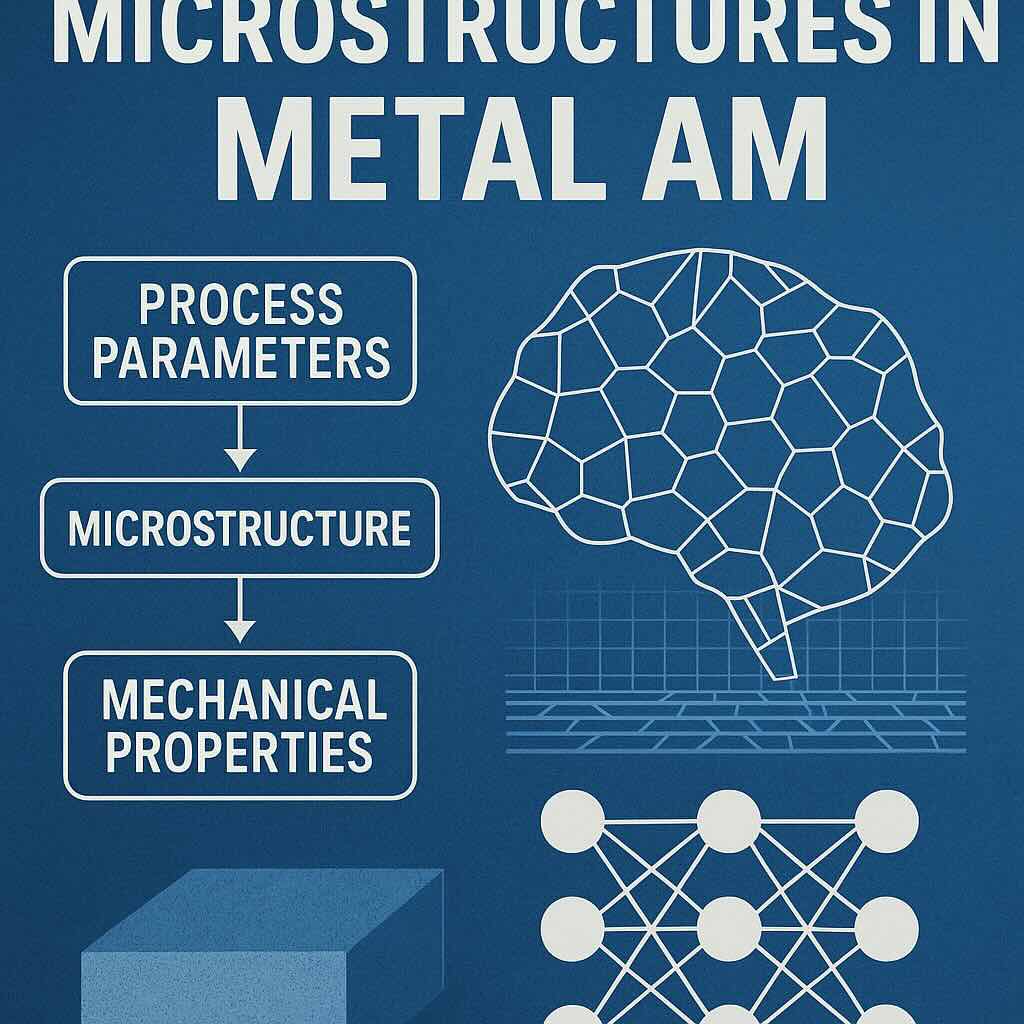

Un modello ML fisico-informato per prevedere (e progettare) le microstrutture nel metal AM

Un gruppo della Lehigh University guidato da Parisa Khodabakhshi sta sviluppando un modello ridotto (ROM) fisico-informato per collegare in modo rapido e coerente i parametri di processo dell’additive manufacturing metallico con la microstruttura risultante e, a valle, con le proprietà meccaniche del componente. Il progetto è sostenuto da un finanziamento NSF triennale da 350.000 $ e mira a ridurre drasticamente i costi computazionali rispetto alle simulazioni multi-scala tradizionali, mantenendo i vincoli fisici (conservazioni, condizioni al contorno) all’interno del training del modello.

Dalla “forward map” alla “inverse map”

L’obiettivo è approssimare con accuratezza la forward map (parametri → microstruttura → proprietà) per poi costruire una inverse map che consenta di partire da proprietà target (per esempio tenacità o conducibilità termica) e risalire a combinazioni di parametri di processo realizzabili in macchina. Questo approccio punta a ridurre l’uso di metodi empirici trial-and-error, estendendo l’esplorazione dello spazio progettuale e accelerando studi di design per applicazioni in aerospazio, automotive e healthcare.

Perché un ROM fisico-informato?

Nei metalli, la solidificazione di leghe binarie durante la stampa (es. L-PBF o DED) è governata da fenomeni non lineari e multi-scala. I Reduced-Order Models ispirati alla fisica integrano dati e leggi deterministiche per comprimere i gradi di libertà delle simulazioni (p. es. phase-field o calcolo termo-meccanico), mantenendo robustezza predittiva e tempi di calcolo compatibili con l’uso in loop di controllo e ottimizzazione. Studi recenti su ROM e ML per AM mostrano come questa strada riduca tempi/costi mantenendo l’attenzione su microstruttura e proprietà finali.

Cosa cambia in pratica in officina

Un modello del genere può supportare: (1) selezione più rapida di parametri e strategie di scansione; (2) validazione virtuale di scenari di processo con vincoli fisici espliciti; (3) passaggi verso il controllo in linea e la progettazione “property-driven” dei materiali. Per i reparti certificati (aerospazio/medicale) significa iterazioni più brevi prima della qualifica, con tracciabilità del legame processo-struttura-proprietà

Contesto scientifico: microstruttura e solidificazione

La letteratura recente evidenzia come l’integrazione ML + simulazioni multi-scala aiuti a mappare transizioni microstrutturali in solidificazione rapida (leghe Fe-Cr/Fe-C, surrogate di 316L) e a stimare parametri chiave come la Primary Dendrite Arm Spacing (PDAS), confermando il valore di modelli ibridi dati-fisica per esplorare scenari rilevanti per l’AM.

Attori e responsabilità

Il lavoro è condotto presso il P.C. Rossin College of Engineering & Applied Science (Lehigh University) dalla prof.ssa Parisa Khodabakhshi (Mechanical Engineering & Mechanics) come PI del progetto NSF. La comunicazione istituzionale e la nota stampa collegata ribadiscono l’obiettivo di rendere praticabile la progettazione di leghe ad alte prestazioni attraverso ML che rispetta la fisica. rials” (release, 14 Oct 2025)