La società olandese Motion Imager ha avviato una collaborazione con l’Eindhoven University of Technology (TU/e), coinvolgendo in particolare gruppi della Faculty of Mechanical Engineering attivi su meccanica dei materiali e processing & performance. L’obiettivo dichiarato è accelerare il passaggio della volumetric additive manufacturing (VAM) da dimostrazione di laboratorio a metodo di produzione robusto, con risultati ripetibili e compatibili con requisiti industriali (metrologia, controllo di processo, tracciabilità).

Finanziamento e contesto: selezione M2i e Holland HighTech

L’iniziativa ha ottenuto un finanziamento attraverso una selezione competitiva condotta da Materials innovation institute (M2i) e Holland HighTech, due attori centrali nei programmi olandesi di innovazione manifatturiera. La logica del progetto è mettere “in fase” sin dall’inizio progettazione dei materiali e vincoli di fabbricazione, per evitare il classico collo di bottiglia: materiali ottimizzati solo “sulla carta” che poi richiedono processi energivori, generano scarti o non raggiungono prestazioni costanti quando si scala il processo.

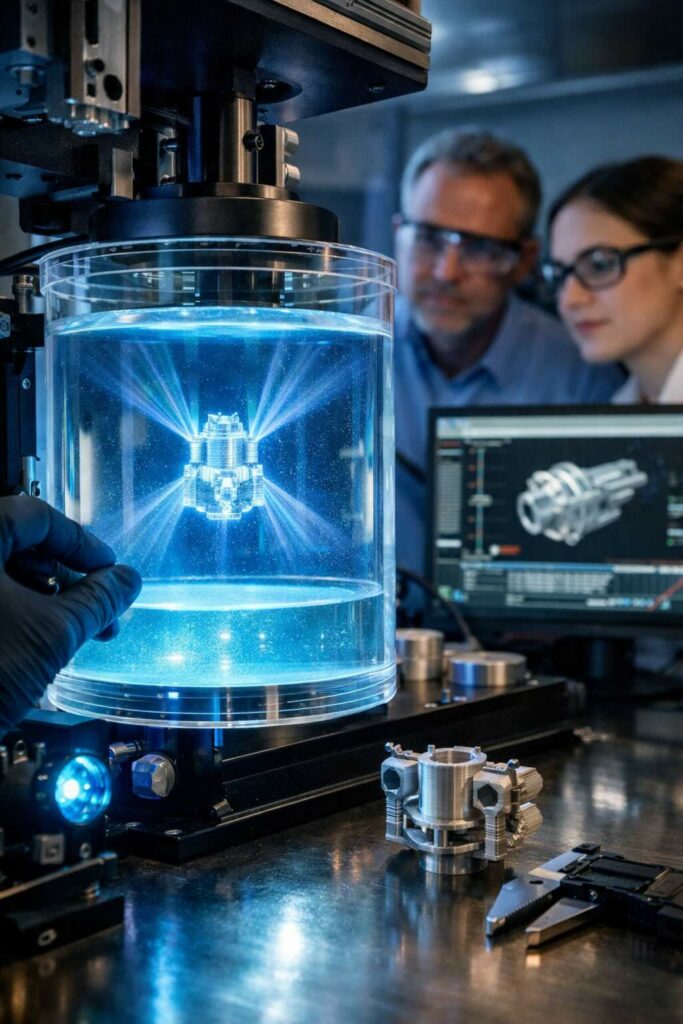

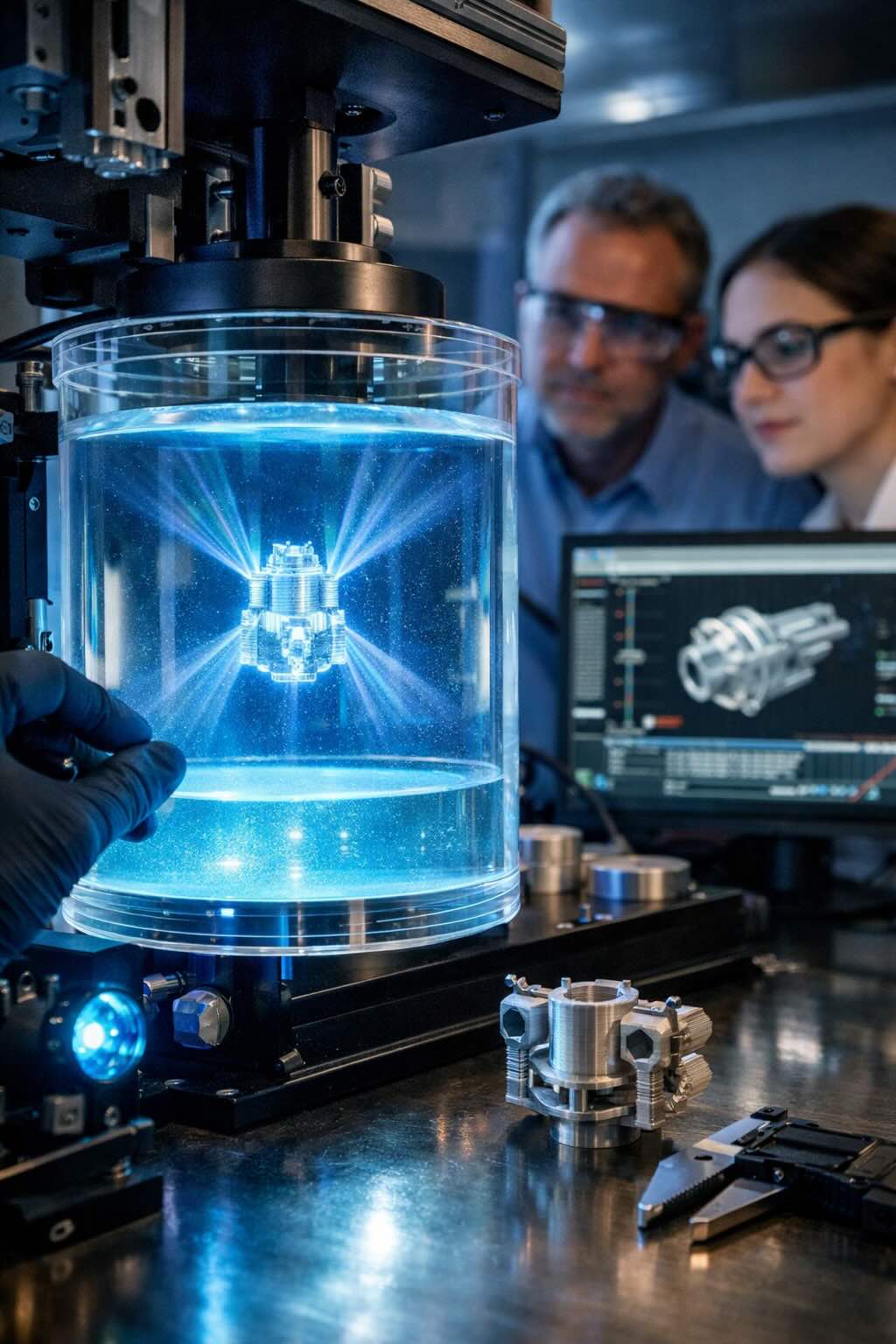

Perché la stampa volumetrica interessa l’industria: geometrie complesse senza supporti

A differenza dei processi a strati (SLA/DLP o altre famiglie layer-by-layer), la stampa 3D volumetrica punta a solidificare un intero volume di fotopolimero tramite una sequenza di proiezioni/“dose” luminosa calcolata. Se controllata bene, questa impostazione può ridurre o eliminare la necessità di supporti, semplificando il post-processo e abilitando canali interni, cavità e strutture sospese difficili da ottenere con approcci convenzionali. Il progetto TU/e–Motion Imager mette l’accento proprio su strutture non planari e “hanging” senza fissaggi/fixture, mantenendo una qualità superficiale a scala micrometrica.

Il caso applicativo citato: micro-thruster e requisiti multi-fisici

Nel racconto tecnico associato al progetto, un esempio ricorrente è quello di un micro-thruster (componenti di micro-propulsione), perché combina più vincoli contemporaneamente: pareti sottili, canali interni complessi, resistenza a stress termici/chimici e requisiti dimensionali stringenti. In questi casi, oltre alla forma, contano la stabilità delle proprietà (meccaniche, termiche, chimiche) e la ripetibilità tra parti diverse: aspetti che diventano determinanti quando si ragiona in ottica di qualifica per filiere come spazio e difesa.

Le vere sfide per scalare: ottica, algoritmi, resina e deriva di processo

Portare VAM a scala industriale non significa solo “stampare più grande o più veloce”. I punti critici citati più spesso nella letteratura e nelle applicazioni sono:

-

sorgente luminosa e architettura ottica (efficienza, uniformità nel volume, stabilità nel tempo);

-

algoritmi di ricostruzione tomografica (accuratezza della dose, correzione di scattering e assorbimento);

-

chimica della resina (finestra di polimerizzazione, invecchiamento, viscosità, gestione termica);

-

controllo statistico della variabilità (deriva di calibrazione, proprietà non uniformi nel volume, ripetibilità su lotti).

Nel progetto TU/e–Motion Imager l’idea è affrontare questi aspetti con un’impostazione “da produzione”: validazione, misure, e costruzione di una base dati di processo/materiale che possa reggere audit e requisiti di accettazione industriali.

Dove si inserisce rispetto allo stato dell’arte: CAL e VAM olografica

La stampa volumetrica moderna viene spesso collegata a filoni come la Computed Axial Lithography (CAL), in cui la distribuzione di dose viene calcolata con approcci ispirati alla tomografia per ottenere geometrie 3D in un’unica esposizione “volumetrica”. Da qui discendono molte varianti e ottimizzazioni. In parallelo, negli ultimi anni si è visto un forte interesse per soluzioni che migliorano l’efficienza luminosa e la risoluzione, ad esempio la holographic tomographic volumetric additive manufacturing, che usa modulazione di fase per aumentare l’efficienza di proiezione e il controllo del pattern nel volume. Questi sviluppi sono rilevanti perché, quando si scala, l’energia per pezzo, la velocità di proiezione e la stabilità ottica diventano determinanti quanto la sola “velocità di stampa”.

Implicazioni industriali: dalla libertà geometrica alla qualifica

Se l’approccio riuscirà a dimostrare ripetibilità e controllo di processo, le ricadute non riguardano solo prototipi rapidi, ma anche piccole/medie serie per settori dove contano canali interni, superfici lisce e riduzione di post-processo: aerospazio, automotive, biomedicale e soft robotics sono citati come ambiti potenzialmente interessati. In pratica, però, il passaggio chiave sarà definire “come si qualifica” un pezzo volumetrico: specifiche, ispezione, tracciabilità dei parametri e correlazione tra dose, conversione del polimero e prestazioni finali.