La società italiana MT Ortho utilizza la tecnologia Arcam Electron Beam Melting (EBM) di GE Additive per produrre protesi personalizzate per pazienti affetti da cranioplastica e carcinoma osseo.

La società ha installato due sistemi di stampa 3D EBM nel 2014 e sta utilizzando la tecnologia in combinazione con l’imaging TC per produrre impianti su misura per i pazienti necessari quando la geometria ossea non rientra nell’intervallo dimensionale degli impianti standard o quando una parte su misura promuoverà una migliore clinica risultati. MT Ortho afferma che l’impiego della produzione additiva per produrre protesi rende il processo più semplice e preciso, migliorando al contempo l’osteointegrazione.

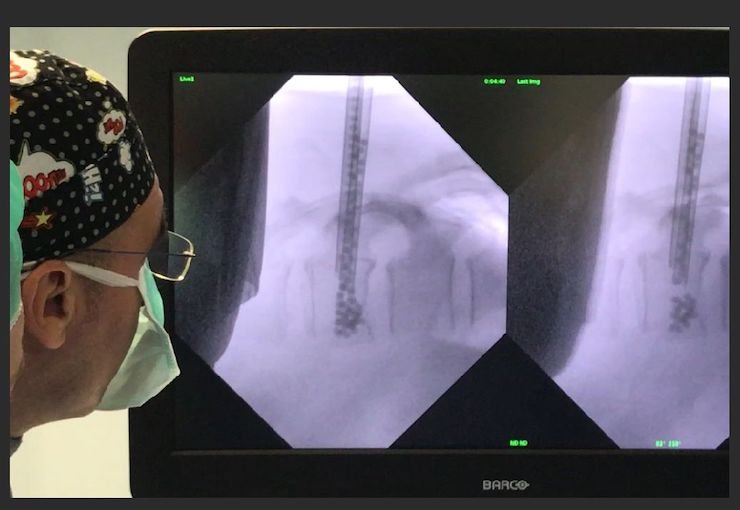

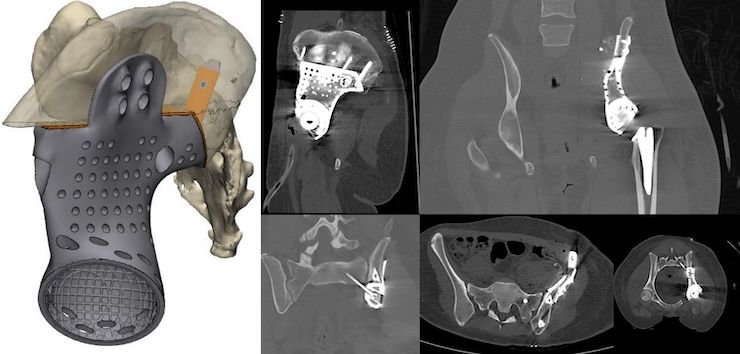

Una stretta collaborazione tra il chirurgo e gli ingegneri MT Ortho vede una TAC delle specifiche caratteristiche anatomiche del paziente, una teleconferenza per identificare le vie di accesso e quindi le caratteristiche dei sistemi di fissaggio devono essere determinate tenendo conto della resistenza del materiale utilizzato. La protesi viene progettata e rivista dal chirurgo, prima di essere stampata, insieme a una parte di backup, e post-processi con lavaggio e sterilizzazione finale.

Utilizzando questo processo, MT Ortho ha sviluppato una nuova linea di protesi per cranioplastica personalizzate che sono ora in uso in tutta Europa e ha anche creato soluzioni per chirurgia ortopedica, ortopedia oncologica, neurochirurgia e chirurgia maxillo-facciale. Nel trattamento del carcinoma osseo, la libertà progettuale consentita dalla produzione additiva consente lo sviluppo di protesi personalizzate che considerano la deformazione e la necessità di distribuire adeguatamente i carichi, mentre allo stesso tempo viene ricostruita perfettamente l’anatomia ossea dopo l’intervento chirurgico di demolizione per rimuovere i tumori in base alle immagini TC .

MT Ortho utilizza la produzione additiva ormai da oltre cinque anni. Fu introdotto per espandere le capacità dell’azienda nello stesso periodo in cui Simone Di Bella era impiegato come ingegnere laureato, specializzato nella produzione additiva.

“Il nostro obiettivo era quello di diventare non solo un distributore, ma anche una produzione di dispositivi medici”, ha commentato Di Bella. “E la nostra visione era di raggiungere questo obiettivo creando dispositivi nuovi e innovativi con caratteristiche uniche che erano possibili solo utilizzando la produzione additiva e che all’epoca erano più compatibili con l’osso umano rispetto ai metalli sul mercato”.