Abbiamo visto spesso la stampa 3D utilizzata per realizzare sistemi di somministrazione di farmaci , ma un trio di ricercatori dell’Università del Sussex sta combinando la tecnologia FDM con qualcosa chiamato Hot-Melt Extrusion, o HME, per fare lo stesso. Il Deck Khong Tan, Mohammed Maniruzzaman, e Ali Nokhodchi, del Laboratorio di ricerca farmaceutica dell’università, hanno recentemente pubblicato un documento intitolato ” Applicazioni farmaceutiche avanzate di estrusione hot-melt accoppiato con la stampa 3D con Fused Deposition Modeling (FDM) per la somministrazione personalizzata di farmaci ” che dettaglia il loro lavoro.

L’abstract dice: “La più comune tecnologia di stampa 3D è chiamata Fused Deposition Modeling (FDM) che utilizza i filamenti termoplastici come materiale di partenza, quindi estrude il materiale in strati sequenziali sopra la sua temperatura di fusione per creare un oggetto 3D. Questi filamenti possono essere fabbricati utilizzando la tecnologia Hot-Melt Extrusion (HME). Il vantaggio dell’utilizzo di HME per la produzione di filamenti polimerici per la stampa FDM è che una dispersione solida omogenea di due o più eccipienti farmaceutici vale a dire, i polimeri possono essere fatti e un farmaco termostabile può anche essere introdotto nella composizione del filamento, che è altrimenti impraticabile con qualsiasi altro tecniche. Con l’introduzione delle tecniche HME per lo sviluppo del filamento in stampa 3D è possibile migliorare la biodisponibilità e la solubilità dei farmaci e sostenere il rilascio del farmaco per un periodo di tempo prolungato. Quest’ultimo è di particolare interesse quando gli impianti medici sono considerati tramite la stampa 3D. Negli ultimi anni c’è stato un crescente interesse nell’implementazione di un metodo di produzione continuo per lo sviluppo e la produzione di prodotti farmaceutici, al fine di garantire un’elevata qualità ed efficacia con minori variazioni batch-to-batch dei prodotti farmaceutici. La tecnologia HME e FDM può essere combinata in un’unica piattaforma di elaborazione continua integrata. Questo articolo esamina il principio di funzionamento di Hot Melt Extrusion e Fused Deposition Modeling e come queste due tecnologie possono essere combinate per l’utilizzo di applicazioni farmaceutiche avanzate. ” c’è stato un crescente interesse nell’implementazione di un metodo di produzione continuo per lo sviluppo e la produzione di prodotti farmaceutici, al fine di garantire un’elevata qualità ed efficacia con minori variazioni batch-to-batch dei prodotti farmaceutici. La tecnologia HME e FDM può essere combinata in un’unica piattaforma di elaborazione continua integrata. Questo articolo esamina il principio di funzionamento di Hot Melt Extrusion e Fused Deposition Modeling e come queste due tecnologie possono essere combinate per l’utilizzo di applicazioni farmaceutiche avanzate. ” c’è stato un crescente interesse nell’implementazione di un metodo di produzione continuo per lo sviluppo e la produzione di prodotti farmaceutici, al fine di garantire un’elevata qualità ed efficacia con minori variazioni batch-to-batch dei prodotti farmaceutici. La tecnologia HME e FDM può essere combinata in un’unica piattaforma di elaborazione continua integrata. Questo articolo esamina il principio di funzionamento di Hot Melt Extrusion e Fused Deposition Modeling e come queste due tecnologie possono essere combinate per l’utilizzo di applicazioni farmaceutiche avanzate. ”

L’abstract dice: “La più comune tecnologia di stampa 3D è chiamata Fused Deposition Modeling (FDM) che utilizza i filamenti termoplastici come materiale di partenza, quindi estrude il materiale in strati sequenziali sopra la sua temperatura di fusione per creare un oggetto 3D. Questi filamenti possono essere fabbricati utilizzando la tecnologia Hot-Melt Extrusion (HME). Il vantaggio dell’utilizzo di HME per la produzione di filamenti polimerici per la stampa FDM è che una dispersione solida omogenea di due o più eccipienti farmaceutici vale a dire, i polimeri possono essere fatti e un farmaco termostabile può anche essere introdotto nella composizione del filamento, che è altrimenti impraticabile con qualsiasi altro tecniche. Con l’introduzione delle tecniche HME per lo sviluppo del filamento in stampa 3D è possibile migliorare la biodisponibilità e la solubilità dei farmaci e sostenere il rilascio del farmaco per un periodo di tempo prolungato. Quest’ultimo è di particolare interesse quando gli impianti medici sono considerati tramite la stampa 3D. Negli ultimi anni c’è stato un crescente interesse nell’implementazione di un metodo di produzione continuo per lo sviluppo e la produzione di prodotti farmaceutici, al fine di garantire un’elevata qualità ed efficacia con minori variazioni batch-to-batch dei prodotti farmaceutici. La tecnologia HME e FDM può essere combinata in un’unica piattaforma di elaborazione continua integrata. Questo articolo esamina il principio di funzionamento di Hot Melt Extrusion e Fused Deposition Modeling e come queste due tecnologie possono essere combinate per l’utilizzo di applicazioni farmaceutiche avanzate. ” c’è stato un crescente interesse nell’implementazione di un metodo di produzione continuo per lo sviluppo e la produzione di prodotti farmaceutici, al fine di garantire un’elevata qualità ed efficacia con minori variazioni batch-to-batch dei prodotti farmaceutici. La tecnologia HME e FDM può essere combinata in un’unica piattaforma di elaborazione continua integrata. Questo articolo esamina il principio di funzionamento di Hot Melt Extrusion e Fused Deposition Modeling e come queste due tecnologie possono essere combinate per l’utilizzo di applicazioni farmaceutiche avanzate. ” c’è stato un crescente interesse nell’implementazione di un metodo di produzione continuo per lo sviluppo e la produzione di prodotti farmaceutici, al fine di garantire un’elevata qualità ed efficacia con minori variazioni batch-to-batch dei prodotti farmaceutici. La tecnologia HME e FDM può essere combinata in un’unica piattaforma di elaborazione continua integrata. Questo articolo esamina il principio di funzionamento di Hot Melt Extrusion e Fused Deposition Modeling e come queste due tecnologie possono essere combinate per l’utilizzo di applicazioni farmaceutiche avanzate. ”

Numero di brevetti HME rilasciati per applicazioni farmaceutiche tra il 1983-2006.

La tecnologia HME è stata originariamente sviluppata negli anni ’30 per la produzione di materie plastiche e prodotti in gomma, ma negli anni ’80 si è sviluppato un maggiore interesse nell’industria farmaceutica, in quanto la tecnologia può essere utilizzata anche per produrre filamenti per la stampa 3D FDM – perfetti per la droga sistemi di consegna.

Gli ingredienti farmaceutici attivi (API) sono miscelati con un polimero termoplastico, quindi estrusi come filamenti. È un processo continuo che applica pressione e calore per fondere o ammorbidire i materiali attraverso un orifizio per creare nuovi prodotti con densità e forma uniformi.

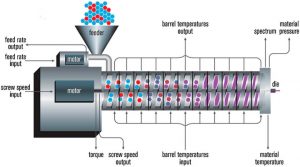

L’estrusione stessa può modificare le proprietà fisiche di una sostanza quando viene forzata attraverso uno stampo o un orifizio, in condizioni controllate, sull’estrusore hot-melt, che contiene riscaldatori per la fusione dei materiali ed è uno dei componenti principali di HME; altri includono un motore, un cilindro di estrusione e viti rotanti all’interno della canna.

I ricercatori hanno spiegato: “Le viti nell’estrusore possono fornire stress da taglio e un’intensa miscelazione dei materiali. L’attrito creato dalle viti nella canna e il calore fornito causano la fusione del materiale polimerico. La vite quindi convoglia il materiale fuso lungo la canna. L’estrusore è controllato tramite un controllo elettrico centrale, che è collegato direttamente all’unità di estrusione. Alcuni dei parametri di elaborazione che possono essere controllati sono la velocità della vite in giri al minuto (RPM), la velocità di avanzamento, la temperatura lungo la canna e lo stampo e il livello di vuoto per la devolatilizzazione. ”

Poiché il processo HME è flessibile e può soddisfare i requisiti normativi nella produzione di forme di dosaggio, è ora utilizzato abbastanza spesso in applicazioni farmaceutiche.

Tre diverse zone di una vite in un estrusore: alimentazione, compressione / fusione e zona di misurazione.

“Durante il processo di estrusione hot-melt di forme farmaceutiche di dosaggio, API, carrier polimerici termoplastici e ausiliari di lavorazione come plastificanti e antiossidanti, vengono riscaldati e miscelati nell’estrusore e quindi vengono forzati attraverso uno stampo in forme che includono granuli, cilindro o film, “I ricercatori hanno scritto. “Negli ultimi anni, molto lavoro ha dimostrato che HME ha la capacità di migliorare la solubilità e la biodisponibilità dei farmaci poco solubili.”

Associare la tecnologia alla stampa 3D FDM può aiutare ad aumentare la gamma di polimeri FDM utilizzabili, migliorare l’usabilità delle stampanti 3D FDM in molti settori e, infine, semplificare i processi complessi dei metodi di produzione convenzionali per i prodotti farmaceutici.

“La potente tecnologia di elaborazione di HME ha anche attirato molta attenzione nello sviluppo di diversi tipi di sistemi di somministrazione di farmaci, in quanto ha aperto la possibilità di utilizzare alcune delle molecole che prima non sembravano idonee per essere trasformate in forme farmaceutiche di dosaggio”, ricercatori hanno scritto. “La sua capacità ed efficienza nel produrre dispersioni solide ha anche reso possibile lo sviluppo di sistemi di somministrazione di farmaci sostenuti, modificati e mirati. I diversi sistemi di rilascio dei farmaci possono essere ottenuti controllando le formulazioni e i parametri di elaborazione quando si utilizza HME. ”

Un diagramma schematico di un tipico estrusore hot melt.

HME, che non richiede l’uso di un solvente, può essere utilizzato per produrre farmaci con un gusto meno amaro, riducendo al contempo i tempi di produzione e aumentando l’efficienza del processo. Ma il processo non è privo di problemi: richiede un’elevata energia per le forze di taglio e l’elevata temperatura della canna dell’estrusore, che può causare il degrado termico delle API. Tuttavia, la ricerca è in corso per risolvere questi problemi utilizzando diversi approcci ingegneristici, insieme alla corretta progettazione e formulazione delle apparecchiature.

“I vantaggi dell’utilizzo di FDM nella produzione di prodotti farmaceutici includono flessibilità di progettazione, economicità ed elevata riproducibilità. Poiché FDM utilizza i filamenti termoplastici come materiali di stampa, i filamenti possono essere prodotti utilizzando HME. I filamenti caricati di farmaci possono essere estrusi dall’HME e quindi alimentati direttamente alla stampante FDM 3D. Pertanto, la tecnologia HME e FDM possono essere combinati in un unico processo continuo per una maggiore efficienza “, ha concluso il team. “Il processo combinato fornisce un processo di produzione automatico e potrebbe limitare la perdita di materiale. Quando queste due tecnologie sono accoppiate in un unico processo, si apre la possibilità di creare in casa qualsiasi forma di dosaggio per il consumo immediato. Questo è particolarmente utile per gli ospedali in aree remote. ”