LA NUOVA RICERCA RMIT PUNTA A LEGHE STAMPATE IN 3D PIÙ FORTI TRAMITE ONDE SONORE

I ricercatori del Royal Melbourne Institute of Technology (RMIT) dell’Australia School of Engineering hanno utilizzato onde sonore ad ultrasuoni per rafforzare le proprietà delle leghe stampate in 3D.

Uno studio pubblicato oggi su Nature Communications ha dimostrato come le onde sonore ad alta frequenza possano avere un impatto significativo sulla microstruttura interna delle leghe stampate in 3D. Possono far sì che i grani della lega mantengano una formazione più stretta durante il processo di stampa 3D, rendendoli di conseguenza più forti delle leghe stampate in 3D con mezzi convenzionali.

Autore principale e dottorato di ricerca il candidato della School of Engineering della RMIT University, Carmelo Todaro, spiega come i risultati possono portare a nuovi processi nella produzione additiva: “Se osservi la struttura microscopica delle leghe stampate in 3D, sono spesso costituite da cristalli grandi e allungati”, Spiegò Todaro. “Ciò può renderli meno accettabili per le applicazioni di ingegneria a causa delle loro minori prestazioni meccaniche e della maggiore tendenza alla rottura durante la stampa.”

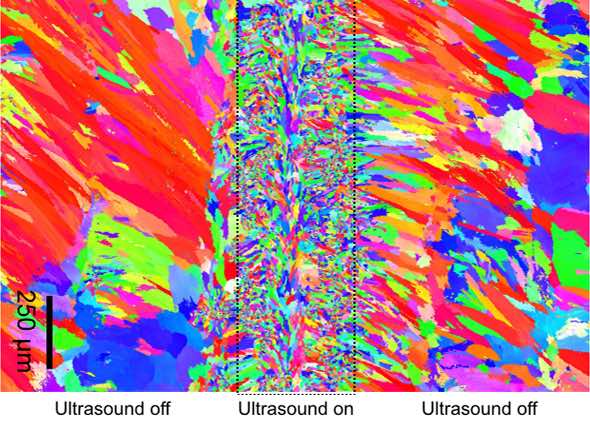

“MA LA STRUTTURA MICROSCOPICA DELLE LEGHE A CUI ABBIAMO APPLICATO GLI ULTRASUONI DURANTE LA STAMPA SEMBRAVA NETTAMENTE DIVERSA: I CRISTALLI DI LEGA ERANO MOLTO SOTTILI E COMPLETAMENTE EQUILATI, IL CHE SIGNIFICA CHE SI ERANO FORMATI UGUALMENTE IN TUTTE LE DIREZIONI NELL’INTERA PARTE METALLICA STAMPATA.”

Leghe di titanio stampate in 3D al microscopio elettronico: il campione a sinistra con cristalli grandi e allungati è stato stampato in modo convenzionale, mentre il campione a destra con cristalli più sottili e più corti è stato stampato seduto su un generatore di ultrasuoni. Foto tramite RMIT.

Leghe di titanio stampate in 3D al microscopio elettronico: il campione a sinistra con cristalli grandi e allungati è stato stampato in modo convenzionale, mentre il campione a destra con cristalli più sottili e più corti è stato stampato seduto su un generatore di ultrasuoni. Foto tramite RMIT.

Rinforzo di leghe stampate in 3D con suono ad alta frequenza

Per dimostrare il loro approccio agli ultrasuoni, il team di ricerca ha utilizzato due importanti leghe di grado commerciale: la lega di titanio Ti-6Al-4V e la superlega a base di nichel Inconel 625. Mentre la prima è spesso utilizzata per parti di aeromobili e impianti biomeccanici, la seconda è comunemente applicata nelle industrie marittime e petrolifere.

Il team ha testato le parti stampate in 3D confrontando la resistenza alla trazione dei componenti quando la stampa 3D era convenzionale con le parti dopo essere state elaborate attraverso il loro approccio ad ultrasuoni. Usando gli ultrasuoni, le parti stampate in 3D hanno mostrato un miglioramento del 12 percento nella resistenza alla trazione e alla tensione di snervamento rispetto al processo di produzione additiva standard.

Inoltre, il generatore di ultrasuoni può essere acceso e spento durante il processo di stampa 3D, consentendo la costruzione di parti specifiche di un oggetto stampato 3D con strutture e composizioni microscopiche diverse. Tale tecnica può rivelarsi utile nella produzione di materiale classificato funzionalmente.

Co-autore dello studio e supervisore del progetto, Distinguished Professor di RMIT Ma Qian, spera che i risultati ispirino ulteriori ricerche su dispositivi ad ultrasuoni appositamente progettati per la stampa 3D in metallo: “Sebbene abbiamo usato una lega di titanio e una superlega a base di nichel, ci aspettiamo che il il metodo può essere applicabile ad altri metalli commerciali, come acciai inossidabili, leghe di alluminio e leghe di cobalto “, ha commentato Qian. “Prevediamo che questa tecnica possa essere ampliata per consentire la stampa 3D della maggior parte delle leghe metalliche rilevanti a livello industriale per parti strutturali ad alte prestazioni o leghe strutturalmente classificate”.

RMIT continua a spingere i confini della stampa 3D in metallo attraverso il suo costante risultato di ricerca che circonda il processo. Alla fine del 2019, l’università ha condiviso i dettagli di un nuovo materiale testato per la stampa 3D in metallo. Il materiale in questione è una combinazione di lega di titanio con rame . È stato creato nel tentativo di prevenire crepe e distorsioni che possono influire sul titanio durante la stampa 3D. RMIT afferma che il materiale può potenzialmente portare a una nuova gamma di leghe ad alte prestazioni per dispositivi medici e applicazioni aerospaziali.

Inoltre, un candidato PhD presso RMIT ha vinto un premio di $ 15 mila AUD ($ 10 mila USD) per aver dimostrato la stampabilità 3D dell’acciaio per utensili nel febbraio dello scorso anno. RMIT ha anche guidato un progetto che cerca di applicare la stampa 3D in metallo per servire le forze di difesa australiane .

I ricercatori di RMIT non sono i primi ad aver sperimentato le onde sonore nel processo di stampa 3D. Alla John A Paulsen School of Engineering and Applied Sciences (SEAS) dell’Università di Harvard , i ricercatori avevano precedentemente creato una tecnica di stampa 3D acustoforetica che utilizza onde sonore per formare gocce di una vasta gamma di fluidi viscosi in strutture prodotte in modo additivo.

Lo studio di RMIT, “Controllo della struttura del grano durante la stampa 3D di metallo mediante ultrasuoni ad alta intensità” è pubblicato su Nature Communications con DOI: 10.1038 / s41467-019-13874-z. La ricerca è stata condotta presso Advanced Manufacturing Precinct della RMIT University e supportata da una sovvenzione del Progetto di scoperta del Consiglio di ricerca australiano .