ORNL sviluppa estrusione in vuoto per ridurre la porosità nei grandi pezzi polimerici

Un gruppo di ricerca dell’Oak Ridge National Laboratory (ORNL) ha messo a punto una tecnica di estrusione assistita dal vuoto in grado di contenere significativamente la formazione di bolle d’aria nei componenti in polimero rinforzato realizzati con stampa 3D di grandi dimensioni. Nel caso dei termoplastici rinforzati con fibre, il nuovo sistema ha ridotto i vuoti interni fino al 75%.

La sfida della porosità nella LFAM

La stampa additive di grandi formati (LFAM) impiega solitamente polimeri rinforzati con fibre di vetro o di carbonio per garantire elevata resistenza meccanica mantenendo peso contenuto. Durante l’estrusione rapida, però, è frequente l’intrappolamento di gas tra i vari filamenti depositati, fenomeno noto come porosità intra-bead, che compromette le caratteristiche meccaniche e la precisione dimensionale dei pezzi.

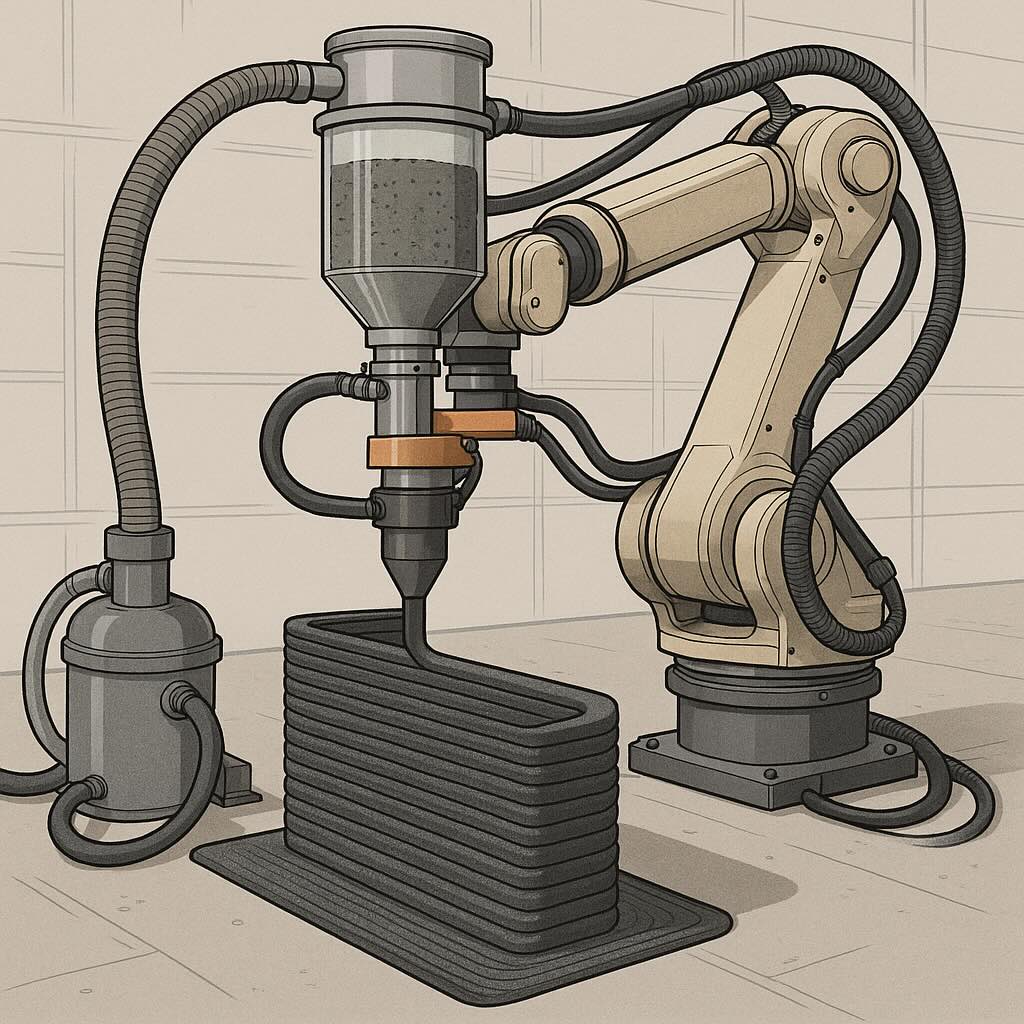

Funzionamento del sistema a vuoto

Il metodo sviluppato dall’ORNL interviene all’origine del problema, in corrispondenza del serbatoio di alimentazione del materiale. Un imbuto dotato di vuoto degassa il filamento prima dell’estrusione, riducendo drasticamente la formazione di cavità nell’extrudato. Sui test condotti con diversi rapporti fibra/polimero, la porosità si è attestata sotto il 2%.

Risultati e applicazioni previste

I campioni prodotti con il sistema a vuoto hanno mostrato proprietà meccaniche più omogenee e una migliore tenuta alle sollecitazioni rispetto a quelli realizzati con estrusione convenzionale. L’ORNL individua applicazioni in settori quali aerospaziale, automotive e stampistica industriale, dove componenti dal metro in su richiedono standard elevati di integrità strutturale.

Prospettive per l’industria

Per permettere l’adozione su larga scala, il team dell’ORNL sta adattando il processo a impianti con produzione continua ad alto rendimento. Il concetto è già oggetto di brevetto e sarà validato in progetti pilota con partner industriali, con l’obiettivo di integrare l’estrusione in vuoto nelle catene di montaggio di LFAM.

Commento dei ricercatori

Vipin Kumar dell’ORNL ha sottolineato che intervenire sulla fase di degassaggio apre nuove possibilità per la realizzazione di materiali compositi più compatti e performanti, migliorando l’affidabilità dei componenti stampati in 3D di grandi dimensioni.