Stampa 3D e ceramiche a tenuta di gas: il metodo ORNL per componenti industriali

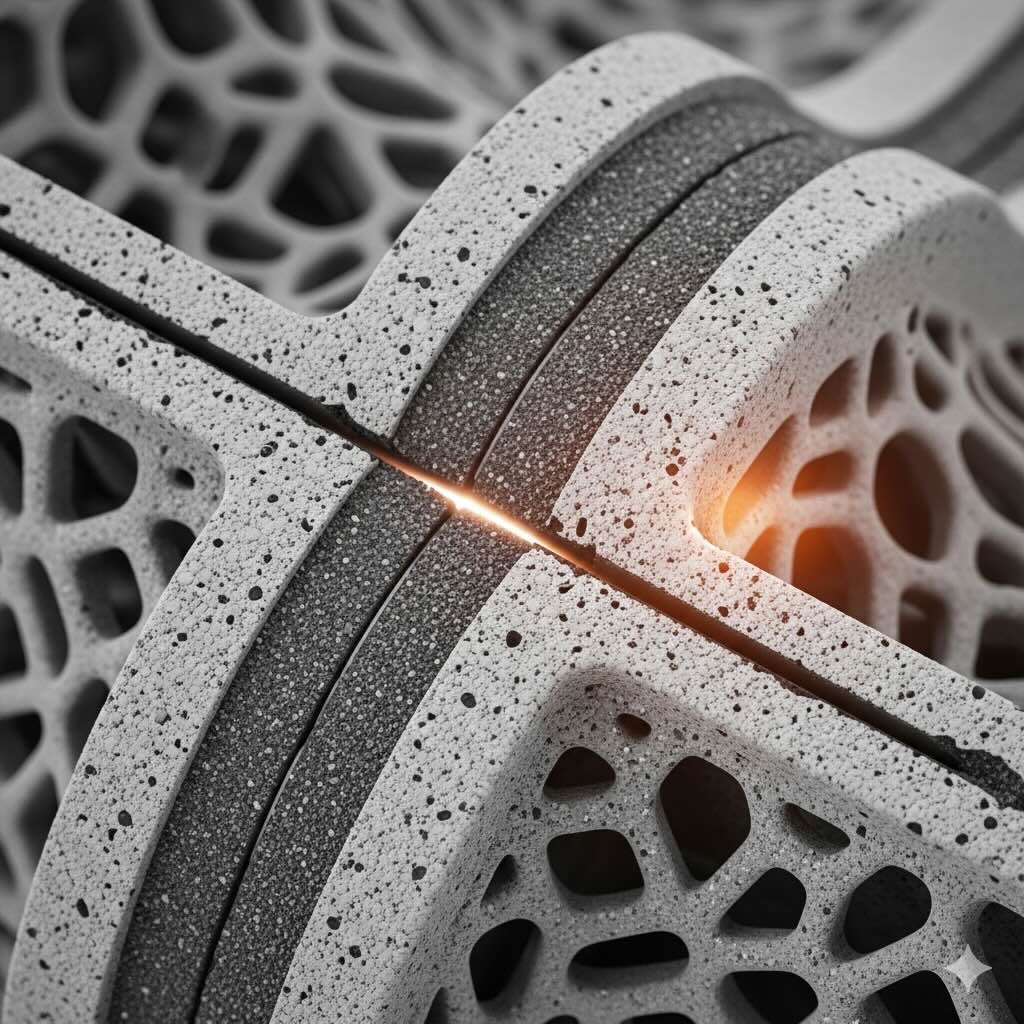

L’Oak Ridge National Laboratory (ORNL) del Dipartimento dell’Energia USA ha messo a punto un flusso di lavoro per produrre componenti ceramici stampati in 3D ermetici ai gas, superando il limite tradizionale delle micro-perdite nelle ceramiche porose. L’approccio parte dal binder jetting (BJAM) per realizzare segmenti in carburo di silicio (SiC) che vengono poi uniti e “sigillati” tramite infiltrazione di un precursore polimerico di SiC e trattamento termico, ottenendo SiC amorfo sulle superfici di giunzione e quindi tenuta ai gas su geometrie anche di grandi dimensioni.

Come funziona: BJAM + precursori polimerici (PIP)

I segmenti in SiC vengono stampati con binder jetting, quindi sottoposti a Polymer Infiltration and Pyrolysis (PIP): un polimero preceramico (es. policarbosilossano) penetra nelle interfacce, e con il ciclo termico si converte in ceramica SiC che colma la porosità e crea giunzioni dense e stagne. Studi ORNL hanno misurato la riduzione del tasso di perdita d’aria e l’aumento di densità, modulo di Young e resistenza flessionale con l’aumentare dei cicli PIP.

Perché la tenuta ai gas è difficile nelle ceramiche

La porosità residua e il ritiro durante la conversione del polimero rendono complesso raggiungere la perfetta ermeticità. Ottimizzare la distribuzione granulometrica (bimodale/trimodale) delle polveri SiC migliora la densità “green” e riduce i vuoti, facilitando il successivo sigillo con PIP o con schemi d’infiltrazione direzionale. Letteratura recente su Ceramics International e ORNL mostra come lo spessore di layer e le strategie di infiltrazione influenzino resistenza e permeabilità.

Validazioni e riconoscimenti

Il lavoro è stato riportato dalla stampa specializzata e legato a pubblicazioni su Ceramics International. Inoltre, nel 2025 un team ORNL + Dimensional Energy ha vinto il Dick Aubin Distinguished Paper Award (SME) con un case study su assiemi in SiC stampati in binder jet a tenuta di idrogeno, centrato proprio sulla leak-tightness di componenti complessi. Il brief tecnico indica l’uso di polveri SiC commerciali, stampante ExOne Innovent+ e sequenze termiche dedicate per raggiungere la tenuta.

Dove può servire: chimica di processo, energia e aerospazio

La tenuta ai gas su ceramiche SiC abilita reattori e scambiatori per ambienti ad alta temperatura e corrosivi, inclusi processi con idrogeno. ORNL documenta proprietà di compositi SiC-Si ottenuti via BJ + impregnazione/pirolisi + infiltrazione di silicio fuso (LSI) con porosità <2% e σ_f ≈ 518 MPa, e sta trasferendo il know-how su reattori solari e thermal systems, mostrando la scalabilità industriale del percorso.

Alternative e integrazioni di processo

Per applicazioni che richiedono purezza elevata e cristallinità si può combinare BJ con Chemical Vapor Infiltration (CVI); per geometrie complesse a piena densità si valutano catene BJ → PRIP/LSI. La scelta dipende da requisiti di tenuta, resistenza meccanica e stabilità termica richiesti dall’impianto.

Chi sono i protagonisti

-

Oak Ridge National Laboratory (ORNL) – sviluppo del metodo e delle verifiche di tenuta; gruppo “Extreme Environment Materials Process” (ricercatore Trevor G. Aguirre).

-

Dimensional Energy – partner nel case study premiato SME su assemblaggi in SiC leak-tight.

-

ExOne (Desktop Metal) – piattaforme binder jet utilizzate in studi e casi applicativi citati.

Approfondimenti tecnici utili

Rassegne e studi peer-reviewed su binder jetting di ceramiche (Al₂O₃, SiC, fosfati di calcio) confermano che, combinando progettazione delle polveri, post-trattamenti (PIP/CVI/LSI) e strategie di infiltrazione, è possibile ottenere componenti ceramici funzionali e a tenuta per uso industriale.