Il laboratorio nazionale Lawrence Livermore produce oro nanoporoso stampato in 3D che potrebbe modificare il design dei reattori elettrochimici

Lawrence Livermore National Laboratory (LLNL) è noto per fare un lavoro impressionante con i materiali, in particolare per quanto riguarda la stampa 3D. Che si tratti di stampa 3D su scala nanometrica o di vetro stampato in 3D , l’organizzazione è costantemente alla ricerca di nuove scoperte. Nel suo ultimo studio, intitolato ” Verso le architetture catalizzatrici a controllo digitale: oro nanoporoso gerarchico tramite stampa 3D “, i ricercatori di LLNL insieme a quelli dell’Università di Harvard discutono della stampa gerarchica dell’oro nanoporoso. Secondo i ricercatori, questo lavoro potrebbe avere un impatto importante sulla progettazione di reattori chimici.

Lawrence Livermore National Laboratory (LLNL) è noto per fare un lavoro impressionante con i materiali, in particolare per quanto riguarda la stampa 3D. Che si tratti di stampa 3D su scala nanometrica o di vetro stampato in 3D , l’organizzazione è costantemente alla ricerca di nuove scoperte. Nel suo ultimo studio, intitolato ” Verso le architetture catalizzatrici a controllo digitale: oro nanoporoso gerarchico tramite stampa 3D “, i ricercatori di LLNL insieme a quelli dell’Università di Harvard discutono della stampa gerarchica dell’oro nanoporoso. Secondo i ricercatori, questo lavoro potrebbe avere un impatto importante sulla progettazione di reattori chimici.

I metalli nanoporosi sono forti catalizzatori per le reazioni chimiche, in quanto hanno una grande area superficiale e un’elevata conduttività elettrica. Questo li rende adatti per applicazioni come reattori elettrochimici, sensori e attuatori.

“Se si considerano i processi di lavorazione tradizionali, richiede molto tempo e si sprecano molti materiali – inoltre, non si ha la capacità di creare strutture complesse”, ha detto il ricercatore postdoctoral di LLNL Zhen Qi, un coautore sulla carta. “Usando la stampa 3D possiamo realizzare strutture macroporose con schemi di flusso specifici per l’applicazione. Creando strutture gerarchiche, forniamo percorsi per il trasporto veloce di massa per sfruttare appieno l’ampia superficie di materiali nanoporosi. È anche un modo per risparmiare materiali, specialmente metalli preziosi. ”

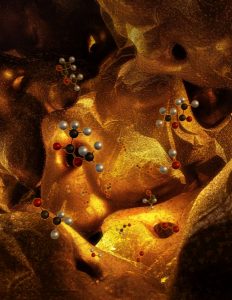

I ricercatori hanno combinato un processo di scrittura ad inchiostro diretto basato sull’estrusione con un processo di lega e dealling per ingegnerizzare l’oro nanoporoso in tre scale distinte, dalla microscala alla nanoscala. Secondo il team, la struttura gerarchica “migliora drasticamente il trasporto di massa e le velocità di reazione sia per i liquidi che per i gas”. Essere in grado di manipolare la superficie del catalizzatore per generare reazioni elettrochimiche attraverso la stampa 3D potrebbe avere un grande impatto sugli impianti elettrochimici, che attualmente fanno affidamento principalmente su energia termica.

“Controllando la morfologia multiscala e la superficie dei materiali porosi 3D, è possibile iniziare a manipolare le proprietà di trasporto di massa di questi materiali”, ha affermato il ricercatore di LLNL, Eric Duoss. “Con strutture gerarchiche hai canali in grado di gestire il trasferimento di reagenti e prodotti per reazioni diverse. È come i sistemi di trasporto, dove si passa da superstrade a sette corsie a strade a più corsie fino a strade secondarie e strade secondarie, ma invece di trasportare veicoli trasportiamo molecole “.

Il ricercatore di LLNL Cheng Zhu e l’ex studente post-dottorato Wen Chen hanno realizzato inchiostri su nanoparticelle d’oro e d’argento, che sono state poi stampate in 3D. Le parti stampate sono state collocate in un forno per consentire alle particelle di coalizzarsi in una lega oro-argento. La squadra ha quindi inserito le parti in un bagno chimico che ha rimosso l’argento in un processo chiamato dealling, lasciando dietro l’oro poroso.

“La parte finale è un’architettura d’oro gerarchica 3D che comprende i pori stampati macroscopici ei pori su scala nanometrica che risultano dall’allenamento”, ha detto Chen, che è attualmente professore presso l’ Università del Massachusetts-Amherst . “Tali architetture 3D gerarchiche ci permettono di controllare digitalmente la morfologia dei macropori, il che ci ha permesso di realizzare il desiderato rapido trasporto di massa.”

Secondo Zhu e Chen, il metodo può essere applicato anche ad altri metalli come magnesio, nichel e rame, aprendo applicazioni di stampa 3D in campi come catalisi, batterie, supercondensatori e riduzione di anidride carbonica.

La sfida nella catalisi, secondo Juergen Biener, ricercatore di LLNL, è quella di combinare una superficie elevata con un trasporto rapido.

“Mentre la produzione additiva è uno strumento ideale per creare complesse strutture macroscopiche, rimane estremamente difficile introdurre direttamente le nanostrutture che forniscono l’elevata superficie richiesta”, ha detto Biener. “Abbiamo superato questa sfida sviluppando un approccio a base di inchiostro metallico che ci ha permesso di introdurre la nanoporosità attraverso un processo di corrosione selettiva chiamato dealloying”.

Biener ha affermato che l’approccio basato sull’estrusione del team è universale e scalabile, offre un controllo senza attrezzi sulla forma campione macroscopica e consente l’integrazione della nanoporosità in una struttura di rete macroporosa progettata per applicazioni specifiche. Questi vantaggi aprono nuove possibilità di progettazione per reattori chimici e dispositivi di memorizzazione e conversione dell’energia.

Il progetto fa parte di uno studio di fattibilità su un’iniziativa strategica proposta per creare reattori elettrochimici 3D in cui gli scienziati potrebbero avere un maggiore controllo sui catalizzatori e ridurre i limiti di trasporto. Invece di grandi impianti elettrochimici, che si trovano vicino a raffinerie di petrolio o in aree remote, si potrebbero creare reti di reattori modulari in una serie che potrebbe essere facilmente sostituibile e trasportabile in luoghi vicini a fonti di energia rinnovabile abbondante o di anidride carbonica.

“Sono rimaste molte sfide scientifiche e ingegneristiche, ma potrebbe avere un impatto significativo”, ha affermato Chris Spadaccini, direttore del Centro per materiali ingegnerizzati e produzione di LLNL. “La scalabilità verticale dovrebbe essere più semplice con i reattori su piccola scala perché è possibile parallelizzare. Si potrebbe avere una serie di piccoli reattori 3D insieme invece di una grande nave che consente di controllare il processo di reazione chimica in modo più efficace. ”

I ricercatori stanno anche iniziando a esplorare altri materiali che potrebbero essere catalizzatori per altre reazioni.

Autori del giornale includono Cheng Zhu, Zhen Qi, Victor A. Beck, Mathilde Luneau, Judith Lattimer, Wen Chen, Marcus A. Worsley, Jianchao Ye, Eric B. Duoss, Christopher M. Spadaccini, Cynthia M. Friend e Juergen Biener .