Ottimizzazione della stampa 3D Multi-Head FDM

I ricercatori internazionali stanno approfondendo la stampa 3D FDM, studiando i dettagli che hanno un impatto sulle stampe, con i loro risultati delineati nei recenti ” Ottimizzazione dei modelli di progettazione per sistemi di modellazione a deposizione fusa multipla” (FDM) .

In questo studio, il team composto da ricercatori dell’Agenzia nazionale per le infrastrutture scientifiche e ingegneristiche (NASENI) in Nigeria e Texas A&M University , ha sperimentato numerosi scenari e modelli, come:

Diametro dell’ugello

Larghezza di estrusione

Spessore dello strato

I modelli sono stati quindi testati per:

Aspetto / finitura superficiale

Forza

Velocità

Rigidità dei materiali compositi

“La qualità e le proprietà meccaniche di una stampa FDM dipendono in larga misura da numerosi parametri di stampa e variabili di processo”, affermano i ricercatori. “Per una stampante a testina singola, la forza e la rigidità del prototipo di stampa sono basse. Ciò ha portato alla necessità di migliorare la resistenza e la rigidità dei prototipi di stampa per migliorare la qualità e le proprietà meccaniche. “

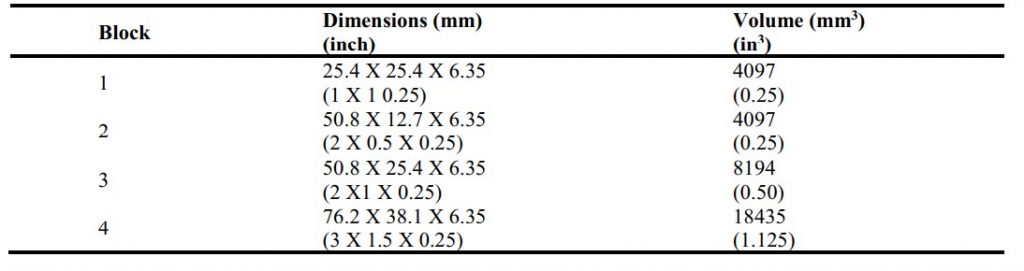

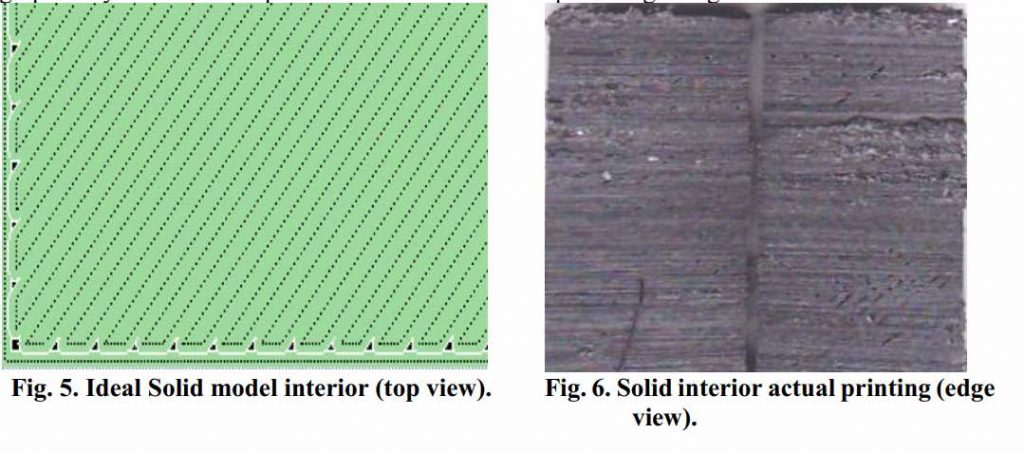

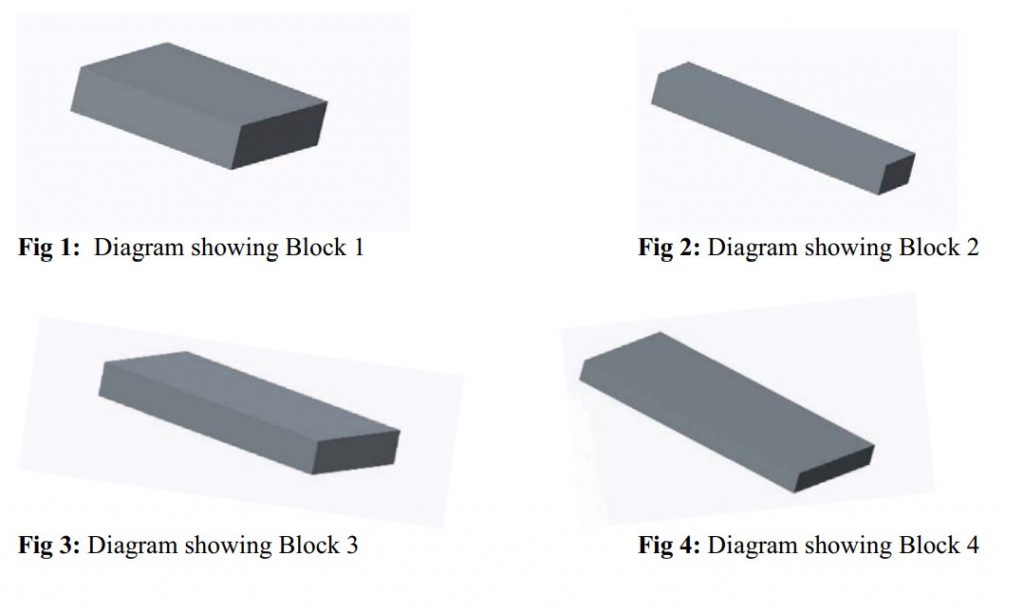

Utilizzando una stampante 3D UprintPlus, i ricercatori hanno creato quattro blocchi di prova in una gamma di forme e dimensioni sia per la calibrazione che per la simulazione. Dopo aver studiato la calibrazione, il team ha ispezionato lo spessore dello strato e il tipo di interno del modello, sia esso pieno o rado.

“I” reali miglioramenti della qualità “in termini di riempimenti percentuali della frazione di volume sono stati determinati per tutti i modelli di layer. La frazione di volume è un ruolo molto importante nel determinare la qualità delle parti materiali “, hanno affermato i ricercatori. ‘Volume Fraction’ è un elemento matematico che mostra la percentuale del volume del tallone che riempie l’intero volume di un modello stampato in 3D. Può anche essere indicato come “riempimento di volume percentuale”.

Il materiale ABS è stato utilizzato per i test, con i campioni di test creati in SolidWorks e quindi importati in CatalystEX e Simplify3D.

“Di grande importanza nei risultati calibrati è stata la qualità di stampa in funzione del tempo di stampa e la qualità di stampa in funzione della frazione di volume e del tempo messi insieme. I risultati ottenuti aiutano a ottenere la qualità reale delle stampe sui processi FDM “, ha spiegato il team di ricerca.

Le dimensioni per ciascun blocco di prova sono state attentamente studiate e, mentre le dimensioni sono variate, lo spessore è rimasto lo stesso per ciascuno.

La frazione del volume variava dal 55 al 96 percento durante lo studio, a seconda del tipo di interno del modello. Gli interni solidi hanno mostrato il massimo volume di riempimento, il che significa pochi vuoti e maggiore resistenza e durata.

“Il blocco 3 presentava la frazione di volume migliore per entrambi gli spessori di strato con riempimento interno solido. Il solido riempimento interno ha mostrato il riempimento di volume più alto disponibile, il che significa che ci sono vuoti piccoli o assenti nella stampa. Meno vuoti significano migliori punti di forza e rigidità e parti più durevoli “, hanno concluso i ricercatori. “Ciò è stato confermato dalla simulazione di tutti i blocchi. Ha anche mostrato la migliore finitura superficiale per tutti i tipi di riempimento. La stampa con uno spessore di piccolo strato ha prodotto tempi di costruzione più elevati ma stampe più forti. Ciò dimostra che la qualità di stampa di una parte stampata in 3D è una funzione della frazione di volume e del tempo messi insieme ”.