Analisi dei parametri di campioni in PLA e ABS stampati in 3D puri e rinforzati

Se desideri parti stampate in 3D di alta qualità, devi scegliere i parametri di stampa giusti. Sono in corso ricerche su questo argomento e le ultime notizie provengono dall’Università di Manchester . Chamil Abeykoon, Pimpisut Sri-Amphorn e Anura Fernando, con il Northwest Composite Center nell’Aerospace Research Institute , hanno pubblicato ” Ottimizzazione dei parametri di modellizzazione della deposizione fusa per migliorare le strutture stampate in PLA e ABS 3D “, sul loro lavoro studiando varie proprietà e condizioni di lavorazione di esemplari stampati in 3D realizzati con materiali diversi.

Esistono più variabili coinvolte nella stampa 3D e la modifica di un solo parametro potrebbe causare “modifiche consequenziali in più altri parametri” contemporaneamente. Inoltre, i materiali di stampa FDM più comunemente usati sono i polimeri termoplastici con bassi punti di fusione, non ideali per “alcune applicazioni ad alte prestazioni”.

“Pertanto, sono stati fatti tentativi per migliorare le proprietà dei filamenti di stampa aggiungendo particelle come fibre corte, nanoparticelle e altri additivi adatti [ 18 ]. Grazie a queste vaste ricerche e sviluppi nell’area dell’FDM, i filamenti rinforzati con fibre stanno diventando popolari e sono attualmente disponibili per applicazioni pratiche “, hanno spiegato.

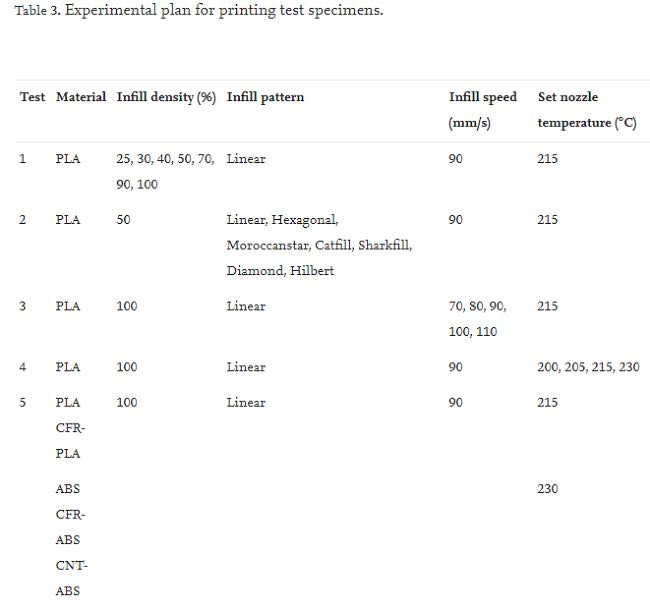

Al fine di ottimizzare i parametri e le impostazioni per questi nuovi materiali rinforzati, il team afferma che abbiamo bisogno di più ricerca e sviluppo sulla stampa 3D. Nel loro studio, hanno studiato il processo utilizzando sette schemi di riempimento, cinque velocità di stampa e quattro temperature degli ugelli impostate e osservato e analizzato le proprietà meccaniche, termiche e morfologiche.

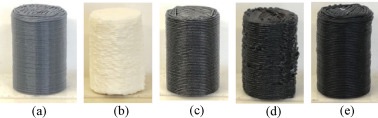

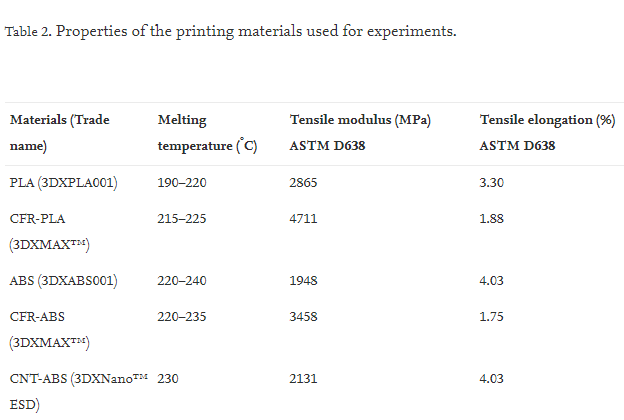

Hanno usato cinque materiali disponibili in commercio, con diametri di 1,75 mm:

Acido polilattico (PLA)

Acrilonitrile-butadiene-stirene (ABS)

PLA rinforzato con fibra di carbonio (CFR-PLA)

ABS rinforzato con fibra di carbonio (CFR-ABS)

ABS rinforzato con nanotubi di carbonio (CNT-ABS)

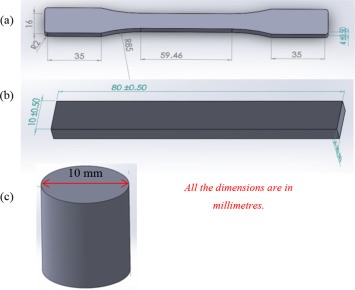

Gli esempi sono stati progettati con SOLIDWORKS e stampati su MakerBot Replicator 2, MakerBot Replicator 2X e MakerBot Replicator Z18.

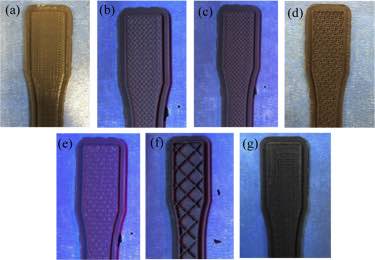

Il team ha studiato sette schemi di riempimento: catfill, diamante, esagonale, Hilbert, lineare, marococanstar e sharkfill e densità di riempimento del 25%, 30%, 40%, 50%, 70%, 90% e 100%. Sono stati usati due strati di guscio per tutti i campioni e la temperatura del letto di stampa era compresa tra 23-70 ° per CFR-PLA e 110 ° C per i tre tipi di materiale ABS, per aiutare a ridurre il restringimento e la deformazione.

“Ad ogni condizione di test di tutti i tipi di test (meccanici, reologici e termici), sono stati preparati e testati 3 campioni di test, quindi è stato preso il valore medio per l’analisi dei dati per migliorare l’accuratezza e l’affidabilità dei dati sperimentali”, il team ha scritto.

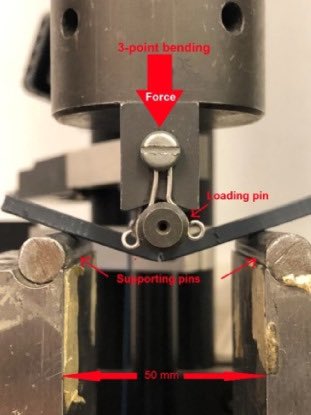

Innanzitutto, i campioni stampati in 3D sono stati sottoposti a test meccanici per determinare il modulo di trazione, il modulo di flessione e le proprietà di compressione. Usando la calorimetria a scansione differenziale (DSC), i ricercatori hanno misurato i comportamenti di fusione e cristallizzazione in atmosfera di azoto liquido e hanno trovato “le frazioni di volume del rinforzo e della matrice dei filamenti compositi” con l’aiuto dell’analisi gravimetrica termica (TGA).

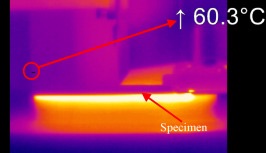

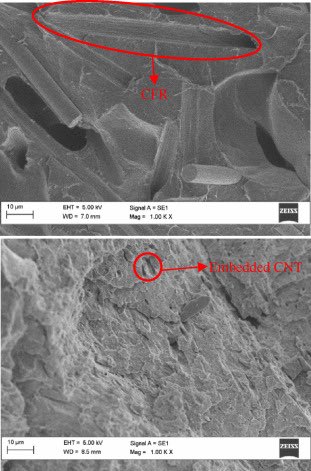

Utilizzando una termocamera, hanno rilevato la quantità di calore rilasciata mentre la figura sopra era stampata con densità di riempimento del 100%, velocità di riempimento di 20 mm / s e temperatura dell’ugello impostata a 215 ° C. Infine, hanno utilizzato la microscopia elettronica a scansione (SEM) per osservare ed eseguire test morfologici sulle superfici dei campioni stampati in 3D che sono stati rotti durante i test meccanici.

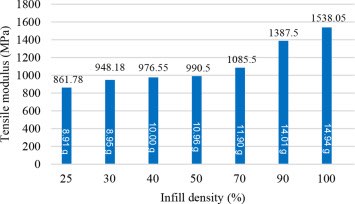

La densità di riempimento influisce sulla resistenza delle parti stampate in 3D. Aumentando la densità di riempimento, si aumenta quindi il modulo di trazione e diminuisce la porosità, che aumenta la “resistenza del legame meccanico tra gli strati”.

Relazione tra modulo di trazione e densità di riempimento per PLA.

“Per il PLA puro, le parti con densità di riempimento del 100% hanno ottenuto il modulo di Young più alto di 1538,05 MPa”, osservano i ricercatori.

Tuttavia, le lacune della struttura possono verificarsi più frequentemente con basse densità di riempimento, il che riduce la resistenza della parte. Nella figura seguente, puoi vedere “i cambiamenti nella porosità della struttura con la densità di riempimento”.

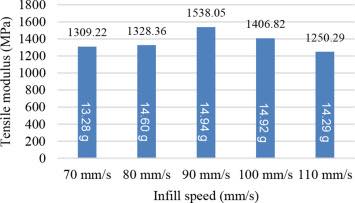

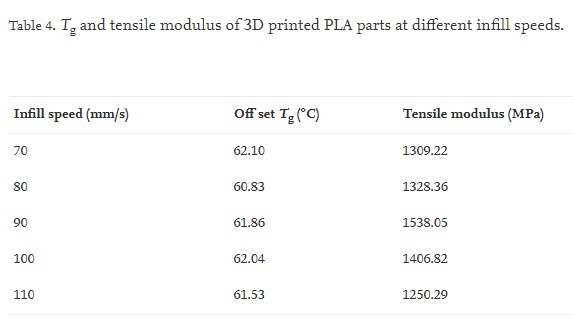

“Delle velocità di riempimento testate da 70 a 110 mm / s; La velocità di riempimento di 90 mm / s ha dato il modulo Young più elevato per il PLA puro “, hanno scritto.

Una velocità di stampa superiore a 90 mm / s potrebbe causare la fusione del filamento polimerico, con conseguente scarsa adesione e minore resistenza. Per evitare ciò, la velocità di stampa deve essere compatibile con la temperatura dell’ugello impostata e una combinazione appropriata di velocità e temperatura dell’ugello impostata “può ridurre il restringimento delle parti in stampa”.

Relazione tra modulo di trazione e velocità di riempimento per PLA.

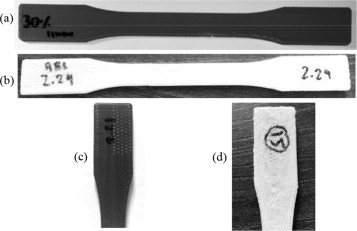

I campioni di PLA stampati in 3D sono stati testati con i diversi schemi di riempimento con densità di riempimento del 50%, velocità di 90 mm / s e temperatura dell’ugello impostata a 215 ° C.

“Tra questi sette modelli, il modello lineare ha dato il modulo di trazione più elevato di 990,5 MPa. Ciò può essere giustificato poiché il modello lineare dovrebbe avere la migliore disposizione degli strati (in termini di legame tra gli strati) con la struttura porosa più bassa ”, ha spiegato il team.

Hanno scoperto che la temperatura di stampa ha “un effetto significativo sul modulo di trazione”. 215 ° C hanno fornito le migliori prestazioni di trazione, poiché temperature più basse potrebbero causare una scarsa fusione e quindi un legame debole. La temperatura dell’ugello impostata e la velocità di stampa sono correlate e “devono essere scelti con cura in base al materiale utilizzato e alla geometria del pezzo da stampare”.

Per studiare l’effetto sulle proprietà di trazione, sono stati stampati con i seguenti parametri: velocità di riempimento 90 mm / s, modello lineare, densità di riempimento 10% e temperatura dell’ugello impostata a 215 ° C per PLA e 230 ° C per ABS. I ricercatori hanno scoperto che il modulo di trazione del PLA puro (1538,05 MPa) era di gran lunga superiore a quello dell’ABS puro.

“In questo studio, il CFR-PLA ha dato il più grande modulo di trazione di 2637,29 MPa mentre l’ABS puro (919,52 MP) era il più debole nella resistenza alla trazione”, hanno scritto.

Modulo di trazione dei cinque materiali di stampa.

Il rinforzo di ABS e PLA con fibra provoca un modulo di trazione più elevato, sebbene il PLA puro fosse più forte del CNT-ABS.

Anche a 90 ° di flessione, i campioni di PLA e ABS presentavano solo una piccola crepa nel mezzo e non si rompevano.

A 1253,62 MPa, il CFR-PLA presentava il modulo di flessione più elevato, mentre il PLA puro era il più basso a 550,16 MPa.

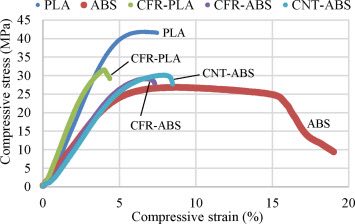

Durante i test di compressione, nessuno dei materiali è stato frantumato o rotto e l’ABS puro è risultato il più duro.

“Come evidente, il PLA puro ha dato la massima resistenza a compressione mentre il modulo di compressione del CFR-PLA (1290,24 MPa) è leggermente superiore a quello del PLA puro (1260,71 MPa) (gradiente più elevato della regione del rivestimento). CFR-ABS e CNT-ABS seguono la stessa tendenza, ma CNT-ABS è leggermente più resistente del CFR-ABS ”, ha spiegato il team. “L’ABS puro mostra la resistenza alla compressione e il modulo più bassi (478,2 MPa) ma mostra il comportamento più duttile dei cinque materiali.”

Curve di sollecitazione a compressione dei materiali di prova.

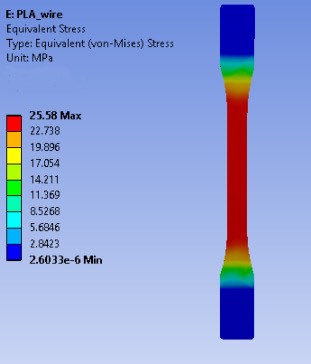

L’analisi agli elementi finiti (FEA) di ANSYS è stata utilizzata per visualizzare la distribuzione delle sollecitazioni per i test di trazione, flessione e compressione del PLA.

“La distribuzione delle sollecitazioni mostra che viene creata una sollecitazione uniforme nella lunghezza del misuratore del pezzo di prova”, hanno spiegato.

“Un carico di compressione più elevato farà sì che il materiale abbia iniziazioni di crack interne, permettendo così al PLA di allacciarsi eccessivamente.”

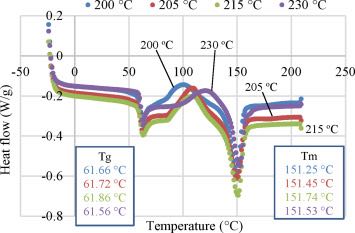

Il team ha concluso, attraverso l’analisi DSC, che “la forza dei campioni stampati in 3D dipende dai parametri di stampa impostati e dai materiali di stampa più che dalla cristallizzazione”. Mentre le velocità di riempimento differiscono, la temperatura di transizione vetrosa ( T g ) dei campioni era simile.

“In questo studio, il raffreddamento delle parti stampate in 3D si è verificato in modo naturale rilasciando calore nell’ambiente circostante durante la stampa senza alcun controllo sulla velocità di raffreddamento”, hanno affermato.

Come previsto, la temperatura dell’ugello impostata non ha influenzato in modo significativo la T g e la cristallizzazione del materiale a diverse temperature non ha influito sulla resistenza della parte. Ma il modulo di trazione è cambiato con la temperatura.

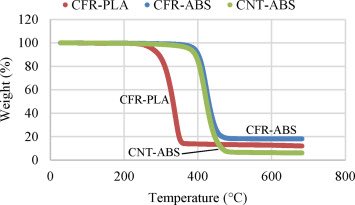

Il TGA è stato utilizzato per analizzare la variazione di perdita di peso dei materiali compositi rispetto all’aumento della temperatura di stampa.

“Le temperature di degradazione (T d ) di questi materiali possono essere determinate dal punto medio della parte discendente di ciascuna curva, che è di circa 331,85 ° C per il PLA. Questo valore ha mostrato una sorta di accordo sul valore riportato nelle schede tecniche del PLA commerciale – 353 ° C ”, hanno scritto.

Il PLA puro ha in genere un modulo di Young più elevato dell’ABS puro, quindi può aiutare ad aggiungere “una frazione di volume maggiore di rinforzo nella matrice ABS”. I filamenti fragili di CFR-PLA e CFR-ABS potrebbero comprometterne la flessibilità se viene aggiunta più fibra di carbonio, il che può causare problemi di alimentazione del filamento.

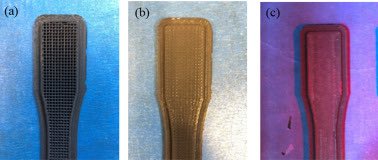

Una telecamera termica a infrarossi è stata utilizzata per osservare la stampa 3D. L’area gialla è la più luminosa e più calda: è qui che il polimero è stato estruso dall’ugello. Il colore cambia in arancione dove il materiale inizia a solidificarsi e “le aree rossa, rosa, viola e blu sono a temperature più basse, rispettivamente”. Il cerchio rosso indica la temperatura sulla parete della stampante, meno del campione effettivamente stampato.

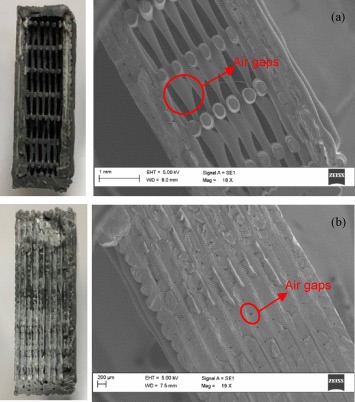

“Le immagini SEM hanno mostrato che la forza dei campioni stampati dipendeva dalla disposizione dei loro strati”, ha osservato il team.

Osservando le superfici di frattura dei campioni di PLA rotti con SEM, è emerso che “gli spazi d’aria del 25% di densità di riempimento sono superiori a quelli della densità di riempimento del 100%”.

Osservando la velocità di riempimento con SEM, il team ha osservato che “la migliore ordinabilità” deriva da una velocità di riempimento di 90 mm / s.

L’incompatibilità tra la matrice del materiale e il rinforzo può causare porosità nei campioni stampati in 3D, ma questi ultimi possono “contribuire ad aumentare le proprietà meccaniche sopportando il carico”. Di seguito puoi vedere che il PLA puro ha un allineamento dello strato più regolare rispetto all’ABS puro.

Il CFR-ABS è più poroso del CFR-PLA ed entrambi sono più ruvidi dei materiali nelle loro forme pure.

“Nel frattempo, CNT-ABS mostra una migliore disposizione dei singoli strati rispetto agli altri due materiali rinforzati con fibra di carbonio e anche rispetto all’ABS puro”, hanno spiegato.

Le ultime immagini SEM confrontano le dimensioni dei rinforzi in fibra di carbonio e nanotubi di carbonio. La superficie di frattura del CNT-ABS mostra alcuni piccoli fori, “dovuti ai nanotubi di carbonio incorporati nella matrice”.

“Rispetto alla compatibilità del rinforzo della matrice, entrambi i materiali mostrano una sorta di incompatibilità avendo crepe e vuoti tra la fibra e la matrice”, hanno scritto.

“D’altra parte, sebbene la resistenza complessiva del CNT-ABS sia migliorata dalle particelle di CNT, la flessibilità di questo materiale è stata ridotta rispetto all’ABS puro, poiché il CNT-ABS è più fragile”.

Hanno scoperto che le impostazioni ottimali per migliorare le prestazioni dei cinque materiali di stampa 3D erano densità di riempimento al 100%, velocità di riempimento di 90 mm / s, 215 ° C della temperatura dell’ugello impostata e riempimento lineare. Dei cinque materiali, il CFR-PLA presentava la tensione, la flessione e la compressione più elevate, con il modulo più elevato.

“ Nel complesso, è ovvio che i parametri di stampa impostati possono influenzare in modo significativo le proprietà meccaniche delle parti stampate in 3D. Si può affermare che la velocità di stampa e la temperatura dell’ugello impostate devono essere adattate per garantire una corretta fusione dei filamenti e anche per controllare il processo di solidificazione del materiale “, hanno concluso i ricercatori.