Horizon supera il test di shock termico per micro-parti 3D metallizzate destinate allo spazio

Perché lo shock termico conta per lo spazio

Horizon Microtechnologies ha comunicato di aver superato un test di shock termico particolarmente rigoroso sui propri componenti prodotti tramite micro-additive manufacturing su base polimerica e successivamente metallizzati con un rivestimento proprietario. L’obiettivo è verificare che queste micro-strutture leggere e conduttive possano rappresentare un’alternativa a componenti metallici massivi impiegati in applicazioni spaziali e ad alta frequenza, permettendo una riduzione di massa e ingombri senza compromettere l’affidabilità.

Micro-AM polimerica e metallizzazione: cosa realizza Horizon

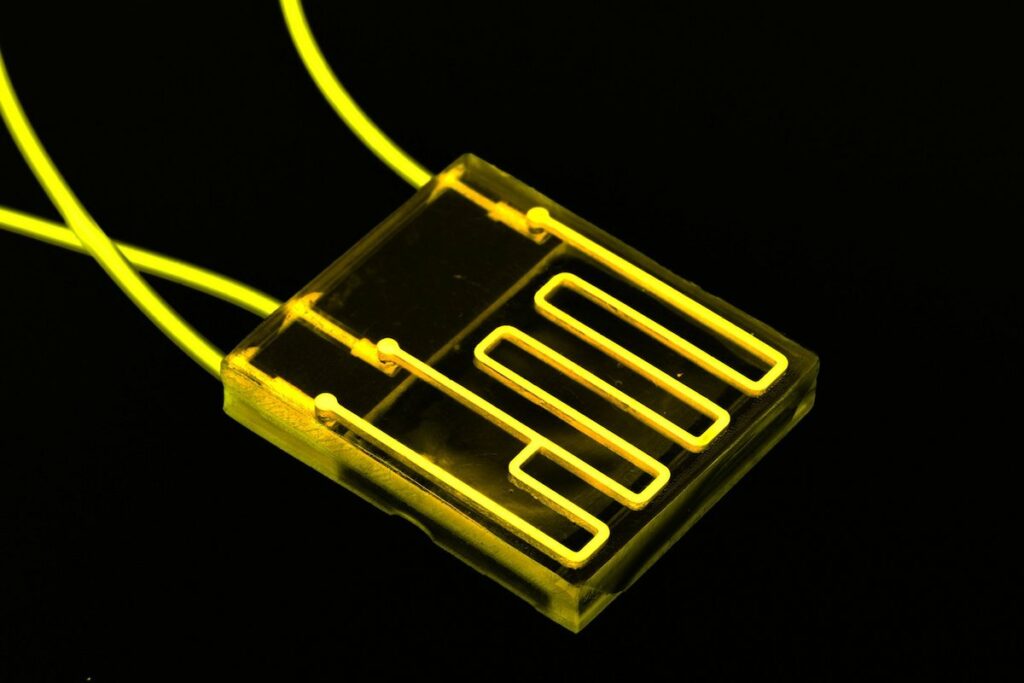

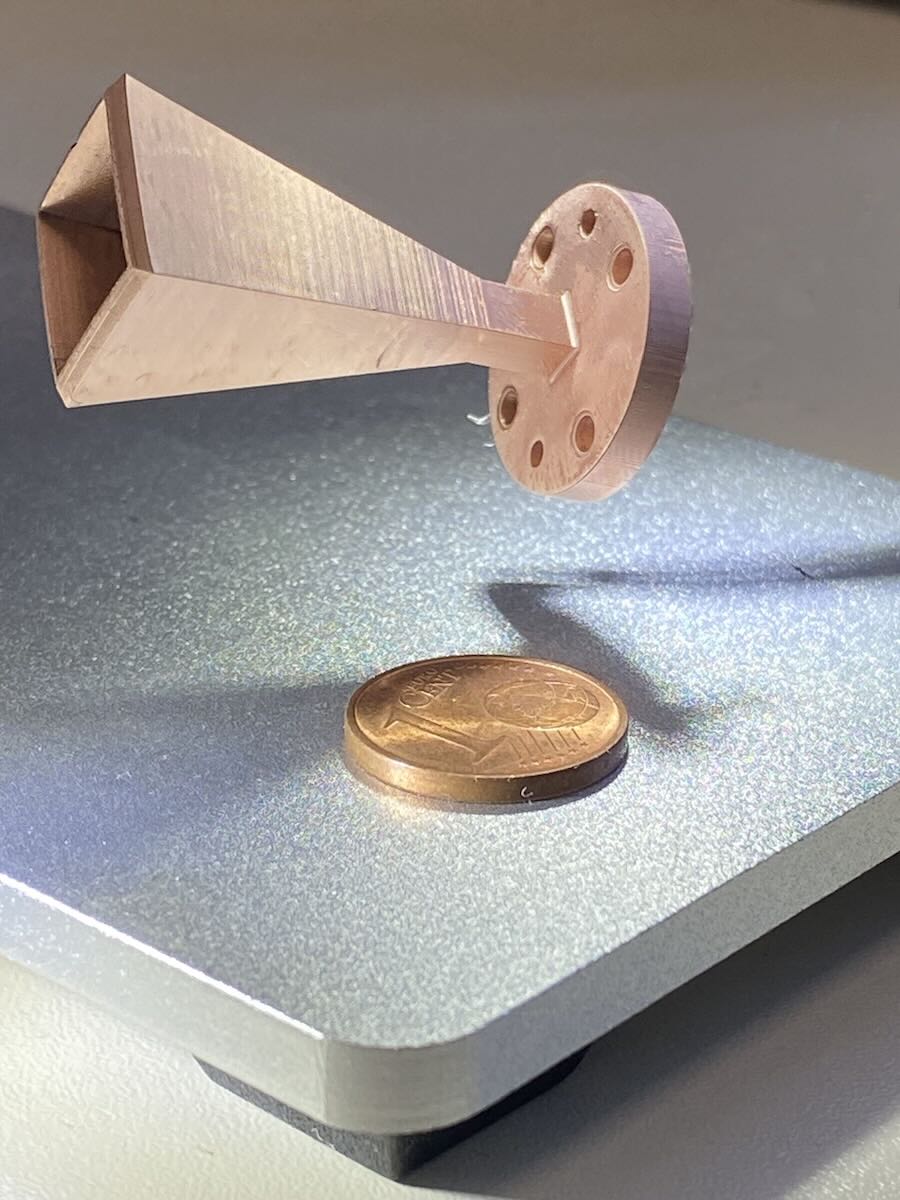

I componenti esaminati sono realizzati attraverso processi di micro-additive manufacturing, con geometrie tridimensionali dotate di dettagli nell’ordine di decimi o centesimi di millimetro. Tecnologie di fotopolimerizzazione ad alta risoluzione consentono di ottenere strutture molto precise, che vengono poi ricoperte da un rivestimento metallico conforme, spesso a base di rame e, quando necessario, ulteriormente passivato.

Questa combinazione permette di ottenere parti leggere, miniaturizzate e dotate di conduttività elettrica, con prestazioni comparabili a quelle di componenti metallici lavorati in modo tradizionale. Diventa così possibile produrre forme cave, canali interni curvi, guide d’onda tridimensionali, antenne a tromba complesse, elettrodi e sistemi di interconnessione che sarebbero difficili o costosi da ottenere con tecniche sottrattive convenzionali.

Parametri del test: 2.000 cicli tra -40 °C e +125 °C

Nel test di qualifica, i campioni sono stati sottoposti a 2.000 cicli termici, alternando temperature comprese tra -40 °C e +125 °C. Le fasi di mantenimento a caldo e a freddo sono durate cinque minuti ciascuna, mentre il passaggio da un estremo all’altro è avvenuto in meno di dieci secondi. Il procedimento è pensato per riprodurre condizioni tipiche dell’orbita terrestre bassa, dove il passaggio dalla piena esposizione solare all’ombra terrestre provoca rapide variazioni di temperatura.

Horizon ha testato sia campioni non irradiati sia campioni che avevano già accumulato dose di radiazione equivalente a quella sperimentabile in orbita. Questo approccio mira a valutare la tenuta dei materiali anche dopo una fase di invecchiamento indotto dall’ambiente spaziale.

Risultati: nessuna delaminazione, prestazioni elettriche invariate

Al termine delle prove non sono state osservate cricche, delaminazioni o distacchi tra il rivestimento metallico e il substrato polimerico. Le superfici metallizzate hanno mantenuto integrità e adesione, senza cedimenti strutturali visibili né degrado nelle zone soggette a maggiore stress termico.

Dal punto di vista funzionale, è stato verificato che le caratteristiche elettriche – in particolare la continuità del percorso conduttivo – non hanno subito variazioni significative. Le prestazioni in termini di resistenza e perdite elettriche sono rimaste stabili, condizione essenziale per componenti destinati a frequenze elevate come antenne e guide d’onda.

Il CEO Andreas Frölich ha evidenziato che questo risultato si inserisce in un percorso di qualificazione basato su dati sperimentali solidi e documentabili, pensato per fornire a ingegneri e responsabili di sistema elementi concreti con cui valutare l’adozione di queste soluzioni.

Un tassello in un programma di validazione multi-step

Lo shock termico rappresenta solo una parte di un programma di validazione più ampio sviluppato da Horizon negli ultimi anni. Altri test hanno riguardato:

-

esposizione prolungata a cicli termo-umidità per verificare la resistenza dei rivestimenti metalliche a condizioni ambientali variabili;

-

prove di outgassing in vuoto termico secondo standard di settore, fondamentali per l’utilizzo in ambito spaziale;

-

irraggiamento equivalente a più anni in orbita LEO, per valutare eventuali cambiamenti nel polimero e nel rivestimento metallico;

-

compatibilità con i processi di saldatura su PCB tramite tecniche SMT, senza perdita di integrità o danneggiamenti.

Il test di shock termico aggiunge dunque un tassello importante a questa matrice di verifiche, andando a misurare la compatibilità tra materiali con coefficienti di dilatazione molto diversi, sottoposti a cicli ripetuti e intensi.

Applicazioni: RF e mm-wave, satelliti, sensori e micro-sistemi

I principali ambiti applicativi individuati da Horizon includono:

-

antenne e guide d’onda per bande millimetriche, dove la combinazione tra libertà geometrica e conducibilità è particolarmente utile;

-

componenti RF compatti per satelliti e payload in orbita bassa, con benefici sul rapporto peso/funzione;

-

sensori e micro-sistemi integrati, nei quali è essenziale unire cavità, percorsi elettrici, canali e superfici funzionali in un unico corpo dalla geometria complessa.

La capacità di mantenere funzionalità elettrica e integrità strutturale dopo migliaia di cicli termici e dopo l’esposizione alla radiazione rende questi componenti candidati concreti per missioni spaziali operative.

Verso una qualifica di sistema: cosa cambia per progettisti e OEM

Per i progettisti di sistemi ad alta frequenza e per l’industria spaziale, i dati generati dai vari test di Horizon consentono di costruire modelli di affidabilità più accurati, basati su misurazioni reali. La combinazione tra miniaturizzazione, leggerezza e proprietà elettriche apre a nuove possibilità progettuali, riducendo vincoli tradizionalmente legati a materiali e processi più rigidi.

Il fatto che vengano testate non solo geometrie semplificate ma anche parti complesse avvicina ulteriormente questa tecnologia alle esigenze di sistemi destinati ad applicazioni reali.

Conclusione: lo shock termico come prova di maturità per le micro-parti 3D metallizzate

Il superamento di un test così impegnativo, con 2.000 cicli tra -40 °C e +125 °C senza degrado significativo, rappresenta un passaggio importante verso l’adozione industriale delle micro-parti 3D metallizzate sviluppate da Horizon. Integrato in un percorso di qualificazione che comprende radiazione, umidità, vibrazioni, outgassing e processi di saldatura, questo risultato rafforza la posizione della combinazione micro-AM polimerica e metallizzazione come opzione concreta per componenti RF, sensori e hardware spaziale.