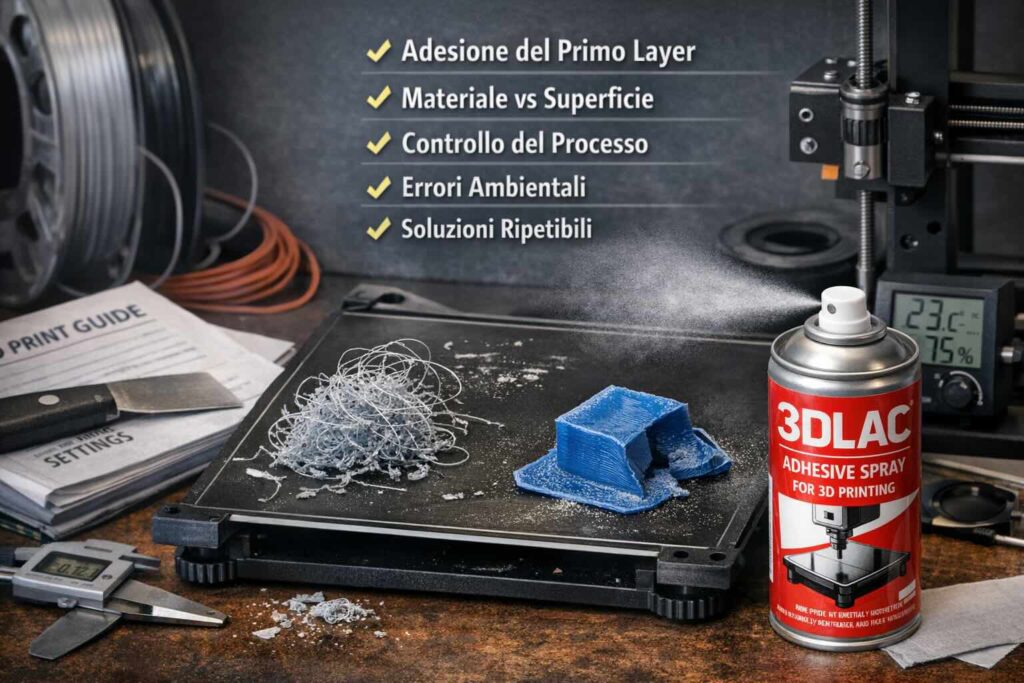

L’adesione del primo layer continua a essere uno dei passaggi più delicati nella stampa 3D FDM/FFF: se la prima traccia non “aggancia” in modo controllato, il pezzo può spostarsi, deformarsi (warping) o fallire dopo pochi minuti, con perdita di tempo e materiale. In un’intervista pubblicata da 3Druck.com, José Ángel Castaño, fondatore e CEO di 3DLAC (azienda spagnola specializzata in soluzioni di adesione per piani di stampa), sposta l’attenzione dal classico “colpa del livellamento” a un tema più ampio: la prima layer adhesion è il risultato dell’interazione fra chimica della superficie, comportamento del polimero fuso e condizioni ambientali.

Non serve “massima adesione”: serve adesione stabile e prevedibile

Un punto centrale dell’intervista è che l’obiettivo non dovrebbe essere “attaccare il più possibile”, ma ottenere una presa stabile, ripetibile e sicura, che mantenga fermo il pezzo durante la stampa e consenta poi una rimozione senza danneggiare né il modello né la superficie (vetro, PEI, texture, ecc.). Castaño ricorda come, negli anni iniziali del desktop FDM, soluzioni come vetro, nastro, Kapton e simili fossero fortemente dipendenti da variabili esterne (umidità, temperatura, pulizia), generando risultati incoerenti e frustrazione: la “ricetta” corretta cambia se cambia anche solo una condizione del contesto.

Superficie + materiale: PLA, PETG e Nylon non sono “equivalenti” nel primo layer

Un equivoco diffuso, anche tra utenti esperti, è considerare una superficie “compatibile” come garanzia di successo. In realtà, PLA, PETG e Nylon differiscono non solo per temperature di stampa ma anche per comportamento meccanico e chimico durante la prima deposizione. Nell’intervista vengono citati due casi tipici: superfici rovinate da adesione troppo forte con PETG e warping con Nylon nonostante parametri apparentemente corretti. Tradotto in pratica: la strategia di adesione va adattata a ogni materiale, tenendo conto di ritiro, bagnabilità sul piano e sensibilità alle condizioni ambientali.

Il paradosso del 2026: non mancano le soluzioni, ce ne sono troppe

Secondo Castaño, oggi la difficoltà principale non è l’assenza di metodi per far aderire un pezzo, ma il loro “overload”: tante stampanti, tante superfici, tanti filamenti e una comunicazione marketing che spesso propone soluzioni “universali”. Il risultato è che cresce l’aspettativa di ottenere sempre un primo layer perfetto “a prescindere”, e quando questo non accade l’utente si trova senza un modello mentale chiaro per diagnosticare la causa (temperatura reale del piano, contaminazioni, Z-offset, umidità, correnti d’aria, ecc.).

Automazione e piatti “ready-to-use”: utili, ma non eliminano i fondamentali

L’auto-livellamento e i piani di stampa “pronti all’uso” funzionano bene finché le condizioni rimangono vicine a quelle previste: stessa stanza, stessa pulizia, stessa bobina, stesso profilo, stessa temperatura. Quando una variabile cambia (ad esempio un filamento più umido, un piano contaminato da oli o residui, un cambio di materiale), i problemi del primo layer riemergono e l’utente rischia di non avere più dimestichezza con i fondamentali. Anche per questo, l’intervista insiste sul “riprendere controllo” del processo: capire cosa avviene fisicamente nel contatto tra polimero fuso e superficie.

Cosa significa “controllare il processo”: pulizia, distanza ugello-piano, geometrie di adesione

Se si guarda ai consigli più ricorrenti nei manuali e nelle knowledge base dei produttori, emergono tre famiglie di interventi che si combinano fra loro:

-

Pulizia corretta del piano: molti problemi di adesione sono semplicemente contaminazioni (grassi, residui, additivi).

-

Distanza ugello-piano (Z-offset) coerente: se l’ugello è troppo alto la linea non schiaccia e non ancora; se è troppo basso si “spalma”, può creare bordi irregolari e aumentare il rischio di difetti. È uno dei parametri che più influisce sulla ripetibilità, soprattutto dopo manutenzioni o cambi nozzle/superficie.

-

Strategie di adesione nel slicing: brim e raft aumentano l’area di contatto e contrastano il sollevamento degli spigoli, e in molti casi sono un “paracadute” efficace su pezzi con basi piccole o geometrie inclini al warping.

Dove si colloca 3DLAC: adesivi per letto caldo e focus sulla ripetibilità

Nel quadro descritto, 3DLAC propone prodotti adesivi che puntano a rendere più controllabile la finestra di adesione: abbastanza presa da mantenere fermo il pezzo durante la stampa, ma non così aggressiva da rendere rischiosa la rimozione o rovinare la superficie. L’idea è ridurre problemi come il warping e stabilizzare il primo strato.

Materiali tecnici e ambiente: perché Nylon e simili amplificano gli errori

Il tema “materiali tecnici” ritorna più volte perché Nylon e polimeri affini risentono in modo marcato di ritiro, gestione termica e umidità. In questi casi, l’adesione del primo layer non è un interruttore on/off: serve coerenza tra temperatura piano, controllo dell’aria attorno al pezzo e adesione “modellata” sul comportamento del materiale. L’idea è che la soluzione non sia un unico prodotto, ma una combinazione di competenze e strumenti che riporti il processo dentro limiti ripetibili.

Mercato FDM: più maturità, più specializzazione, più necessità di competenza

La previsione citata è che il mercato stia entrando in una fase più matura: meno “soluzioni generiche” e più specializzazione per materiali e applicazioni, soprattutto nel professionale. In questa prospettiva, il consiglio per gli utenti tecnici è investire nel capire le basi (interazione materiale-superficie, influenza dell’ambiente, regolazioni mirate) invece di affidarsi esclusivamente a automatismi. La qualità del primo layer diventa così un indicatore della maturità del processo più che della marca della stampante.