I ricercatori statunitensi forniscono una prospettiva olistica sulla stampa 3D basata su estrusione di medicina personalizzata

I ricercatori statunitensi continuano la ricerca in corso sui prodotti farmaceutici stampati in 3D, presentando le loro scoperte uniche in ” Polimeri per la stampa 3D di prodotti farmaceutici basati su estrusione: una prospettiva olistica del processo dei materiali “.

Mentre molti hanno predetto che l’industria farmaceutica è stata arroccata sull’orlo di una massiccia trasformazione a causa dei vantaggi offerti dalla stampa 3D, ci sono ancora molti studi in corso su stampanti , materiali e problemi adeguati come gli impatti dei farmaci fai- da- te e altro ancora produzione formalizzata. In questo studio, i ricercatori hanno esaminato sia la stampa 3D FDM basata sull’estrusione sia la stampa 3D a micro-siringa assistita dalla pressione, confrontandole con processi più tradizionali, insieme a tecniche, sfide e considerando la direzione generale del settore in generale.

Nell’industria farmaceutica oggi, la stampa 3D ha avuto un impatto nella fabbricazione digitale di farmaci, impianti, sistemi di rilascio di farmaci e altro; tuttavia, i ricercatori sottolineano l’importanza di tali processi soprattutto nella creazione di farmaci personalizzati. Citando il successo e l’approvazione della FDA del farmaco per epilessia SPRITAM ®, gli autori sottolineano i vantaggi nella tendenza verso un trattamento specifico per il paziente, e in particolare la medicina.

“Le attuali pratiche di produzione farmaceutica non sono convenienti per la medicina personalizzata”, affermano i ricercatori. “I prodotti farmaceutici per la stampa 3D sono più adatti delle attuali pratiche di produzione per dosaggi solidi su misura.”

Sebbene le “prime ondate” della stampa 3D farmaceutica siano iniziate con la stampa a getto d’inchiostro, da allora i progressi sono stati non solo impressionanti, ma affascinanti per gran parte del pubblico, tra cui:

Stampa a base di polvere

Estrusione

Microsiringhe a pressione assistita (PAM)

Stampa stereolitografica (SLA)

Sinterizzazione laser selettiva (SLS)

Stampa a getto d’inchiostro

Elaborazione della luce digitale

I processi di stampa FDM e PAM sono stati più attraenti per gli utenti grazie all’accessibilità e alla convenienza, al potenziale di fabbricazione e messa a punto di geometrie complesse e altro ancora.

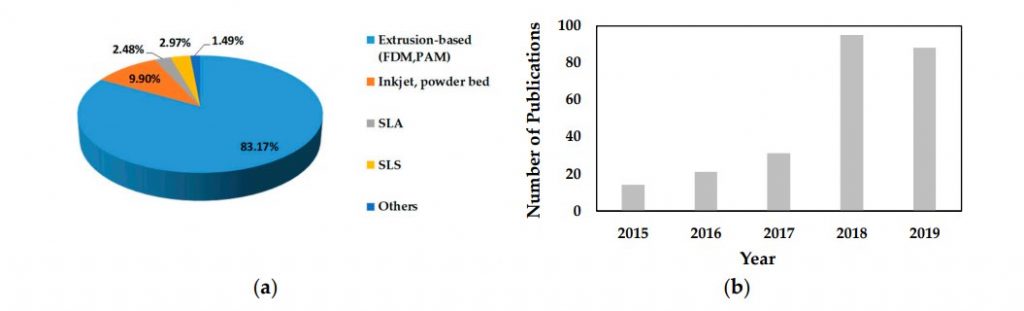

a) la percentuale di articoli di ricerca pubblicati su diversi tipi di processi di stampa 3D negli ultimi cinque anni (2015-2019, totale 202 articoli); (b) Il numero di articoli scientifici pubblicati (ricerca e revisione) nel periodo dal 2015 al 2019 che riportavano l’uso della stampa 3D basata su estrusione (modellazione a deposizione fusa (FDM) o microsiringa a pressione assistita (PAM)) (fonte: Database Scopus e PubMed).

La scelta dei materiali giusti è fondamentale anche per il successo dei farmaci per la stampa 3D, insieme alla capacità di ottenere l’approvazione della FDA. Come materiale altamente adatto, i polimeri possono essere usati per stampare quanto segue in relazione a compresse e compresse:

leganti

disgreganti

Aiuti alla compressione

diluenti

fillers

Rilascio di droga

“L’utilizzo poliedrico dei polimeri nei sistemi di erogazione di farmaci a dosaggio solido consolida la sua importanza nelle applicazioni farmaceutiche di stampa 3D”, affermano i ricercatori.

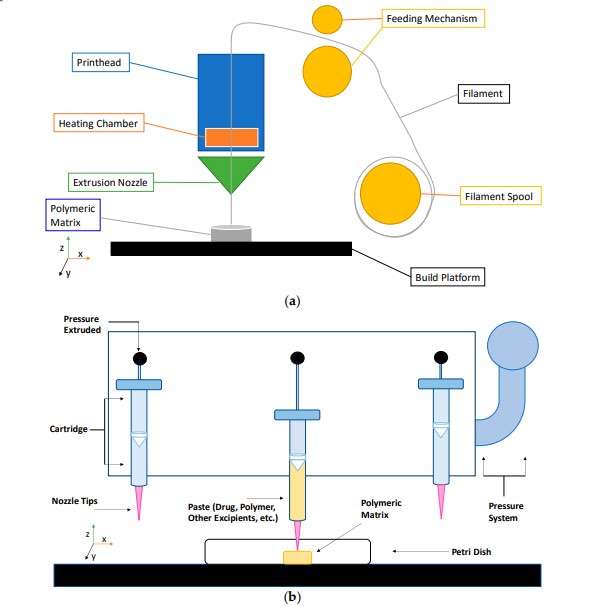

Schema bidimensionale (2D) del processo di stampa 3D basato sull’estrusione: (a)

modellazione a deposizione fusa (FDM), (b) microsiringa a pressione assistita (PAM).

E mentre hanno esaminato gli studi di più altri scienziati, gli autori sottolineano che, sebbene tali guide siano necessarie, non esiste una “discussione dettagliata” su come i polimeri dovrebbero essere selezionati, insieme ad altri dettagli.

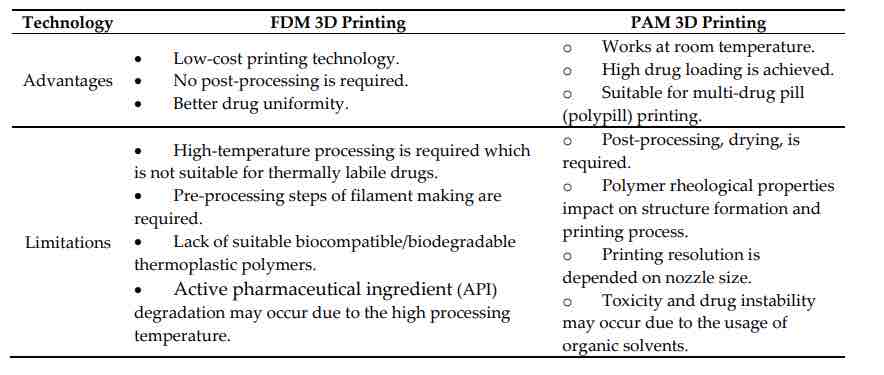

Confronto tra tecnologie di stampa 3D FDM e PAM

L’elaborazione è molto simile tramite FDM o PAM, con l’ulteriore vantaggio di essere più rispettosa dell’ambiente, offrendo la possibilità di controllo remoto della stampa e di piccoli lotti, stampa su richiesta.

Confronto tra le diverse fasi di elaborazione richieste per la produzione tradizionale di compresse a compressione diretta (DC) rispetto alla produzione avanzata, alla stampa 3D (FDM o PAM).

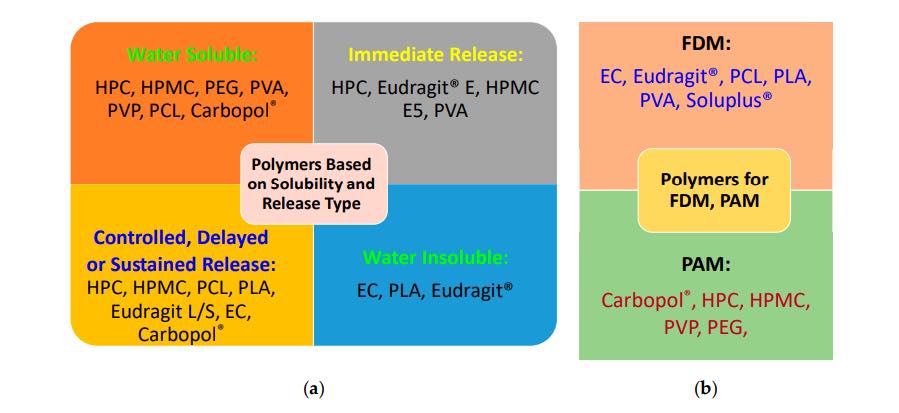

I polimeri tipici che possono essere utilizzati per la stampa 3D nei prodotti farmaceutici includono:

Carbopol®

Etilcellulosa (CE)

Eudragit®

Idrossipropilcellulosa (HPC)

Idrossipropilmetilcellulosa (HPMC)

Policaprolattone (PCL)

Acido polilattico (PLA)

Alcool polivinilico (PVA)

Polivinilpirrolidone (PVP)

Poli (glicole etilenico) (PEG)

Soluplus®

Riepilogo dei polimeri basato su (a) solubilità in acqua e tipo di rilascio del farmaco, (b) la loro selezione per il metodo di stampa 3D FDM o PAM.

Ovviamente, l’industria farmaceutica è altamente regolamentata, con buone ragioni, e la produzione di farmaci può essere complessa a causa di severi requisiti di produzione per la sicurezza del paziente. In termini di stampa 3D, tuttavia, si presentano ancora un elenco di sfide come la mancanza di prevedibilità e coerenza nella qualità del prodotto a causa di problemi come il restringimento o la deformazione, problemi di stabilità meccanica e altre proprietà e altro ancora.

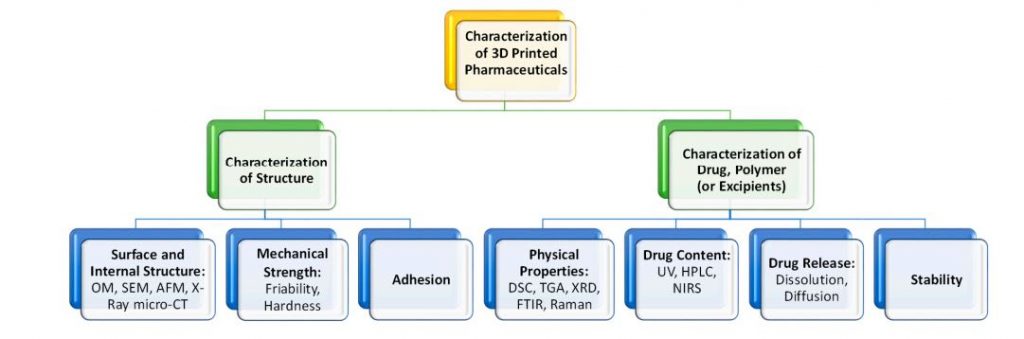

“Sebbene una produzione su larga scala di prodotti farmaceutici che utilizzano la stampa 3D potrebbe essere molto lontana da oggi, la medicina personalizzata è possibile internamente per un uso immediato”, concludono i ricercatori. “Il lavoro futuro per consentire la fabbricazione di prodotti farmaceutici utilizzando le tecnologie di stampa 3D FDM e PAM dovrebbe includere l’idoneità e la caratterizzazione dei polimeri e di altri eccipienti suscettibili di elaborazione.

“I materiali polimerici e le loro proprietà, in particolare la loro reologia, dovrebbero essere studiati per consentire una più ampia formulazione e spazio di progettazione per la stampa 3D. Una migliore comprensione delle proprietà reologiche delle miscele API-polimero e la loro misurazione è necessaria per la stampa 3D di prodotti farmaceutici di successo. “