Nasce una nuova voce nella famiglia Fiberon

Polymaker colloca il nuovo PPS-GF20 all’interno della linea Fiberon, dedicata ai tecnopolimeri riempiti per ambienti aggressivi. La matrice è un poli-fenilene solfuro (PPS) pigmentato solo con agenti termostabili; al suo interno il 20 % in peso di fibre di vetro da 9 µm rafforza la struttura senza schermare le onde radio, a differenza dei rinforzi carboniosi che attenuano il segnale. L’azienda mira così a componenti di cablaggio aeronautico, alloggiamenti radar e scafi UAV in cui la trasparenza elettromagnetica resta cruciale.

Prestazioni termiche e meccaniche sopra la soglia dei super-polimeri

Il materiale esibisce HDT superiore a 230 °C a 0,45 MPa; dopo un ciclo di ricottura programmata (2 h a 220 °C in forno ventilato) l’HDT cresce di altri 90 °C mantenendo resistenza flessione oltre 4 GPa. Il PPS ha già intrinsecamente ritardanza di fiamma V-0 in UL 94 senza additivi alogenati, mentre l’assorbimento d’acqua si ferma a 0,11 %, assicurando tolleranze dimensionali stabili anche in cabine pressurizzate.

Chimica che sfida carburanti, acidi e basi

Le catene aromatiche solfuro resistono a idrocarburi, idrossidi alcalini e solventi clorurati; di conseguenza guarnizioni, alloggiamenti pompe o connettori di sensori fluidici possono operare a contatto continuo con cherosene, liquidi idraulici Skydrol o soluzioni NaOH senza gonfiaggi apprezzabili.

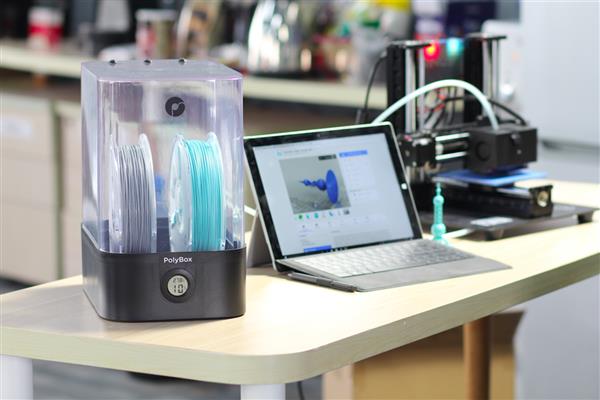

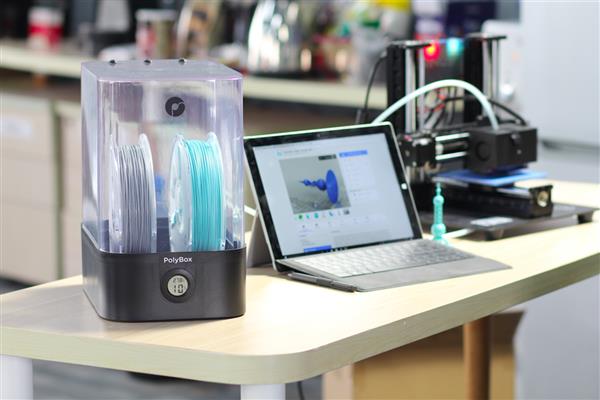

Linee guida di processo additive

-

Ugello: 330-360 °C su hotend interamente metallico.

-

Piano: 120-150 °C su lastra PEI ruvida o garolite trattata.

-

Camera: consigliati 80-100 °C; Fiberon dichiara comunque deformazioni contenute anche su stampanti solo chiuse.

-

Essiccazione: 6 h a 120 °C prima e durante la stampa; il PPS tollera l’umidità meglio di PEEK, ma le fibre di vetro attirano condensa superficiale che può creare micro-voids.

-

Ugello temprato: durezza minima 60 HRC per limitare l’erosione causata dal vetro.

Dal laboratorio alla pista di volo

Polymaker segnala test su:

-

Supporti sensori radar X-band: tenacità sufficiente a superare cicli di vibrazione 10 g/5 Hz senza delaminazioni, mantenendo costante la costante dielettrica a 18 GHz.

-

Clips passacavi per interior aeronautici: i criteri di fumo/toxicità soddisfano FAR 25.853, permettendo la sostituzione di poliimmidi più costose.

-

Gusci droni cargo: assorbimento urti superiore del 25 % rispetto al PPS-CF10, con massa identica e totale trasparenza RF per telemetria.

Economia di scala e confronto con i rivali

Polymaker non divulga il prezzo, ma promette un listino inferiore a PEEK e PEI caricati; l’obiettivo è attrarre operatori con stampanti high-temp (Intamsys HT, AON-M2+, 3DGence F-420) che oggi usano soprattutto PEKK-CF o ULTEM™. A parità di modulo elastico il PPS-GF20 dovrebbe costare 30-40 % in meno per chilo, facilitando l’adozione in serie limitate.

Prossimi passi

Polymaker prevede di integrare la scheda dati completa nel proprio database di profili per Slice Engineering, Bambu Lab X1E High-Temp e BigRep Pro, oltre a fornire pellet per sistemi FGF. Una collaborazione con un OEM statunitense del settore comunicazioni 5G testerà l’idoneità del materiale in antenne phased-array orientabili.