La società di tecnologia aeronautica tedesca Premium Aerotec produce parti aerospaziali stampate in 3D da alcuni anni. Dal 2016 producono parti stampate in 3D per l’A400M. La società ha recentemente acquistato la struttura di stampa dei metalli APWorks di Airbus , che ha contribuito allo sviluppo del materiale Scalmalloy ed è anche coinvolta in un grande progetto di automazione della stampa 3D con EOS e Daimler . Airbus è arrivato in ritardo alla festa di stampa 3D rispetto a Boeing, che già produce decine di migliaia di componenti stampati in 3D per aerei commerciali. Airbus sta recuperando, attraverso il programma A350. Alcuni anni fa ha affermato che avrebbe avuto oltre 1000 componenti stampati in 3D su ciascun aeromobile. Ha anche annunciato che Materialise fornirebbe parti in polimero per l’aereo e ci mostrò questi pannelli spaziatori che sarebbero nella cabina. Gli elicotteri Airbus sussidiari sono da alcuni mesi produttori di chiavistelli per porte in metallo per l’A350 .

Ora Premium Aerotec, a sua volta anche una sussidiaria di Airbus, inizierà a produrre in serie anche componenti stampati 3D in metallo per l’A350. Premium Aerotec è un Tier 1 che impiega oltre seimila, ha un fatturato di oltre $ 2 miliardi ed è la società incaricata di produrre molti componenti metallici dell’A350 e alcune parti composite. Alcune di queste parti composite diventeranno i telai delle porte CFRP (Carbon Fiber Reinforced Polymer) per l’A350. Un altro prodotto CFRP ora viene fornito con componenti strutturali in titanio stampato in metallo. Questi sono ora entrati in produzione seriale e sono stati consegnati ad Airbus.

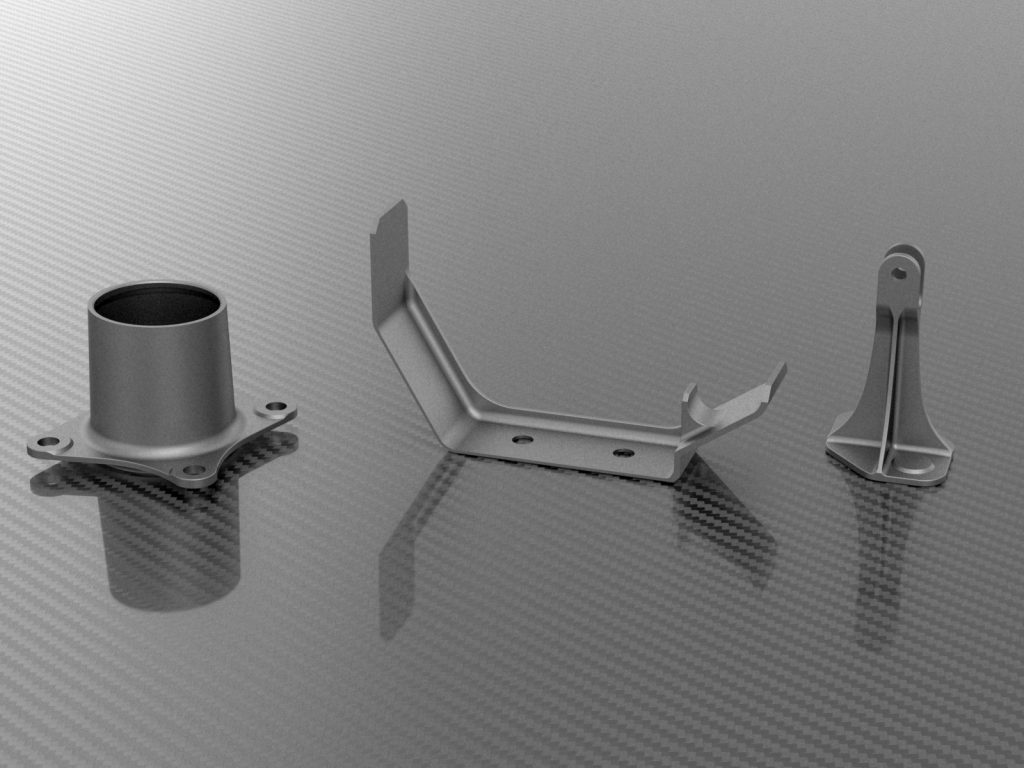

Le parti saranno sul Potable Water Service Panel. This is a side panel of the aircraft, exposed to the elements, which is opened once the aircraft has landed to refill the plane’s water supply. If you’re curious about Portable Water Service Panels, the A320 video below shows you how it works. Two 3D printed parts support the panel and one acts as the panel’s latch.

Chiaramente, per ora, Airbus non sta prendendo rischi con la nostra tecnologia. È, tuttavia, difficile sopravvalutare quanto sia importante questo sviluppo. L’aviazione commerciale è uno degli ambienti normativi più severi in cui entrare. È anche uno dei settori tecnicamente più impegnativi in cui lavorare. Le parti dell’aviazione commerciale sono incaricate di trasportare in sicurezza milioni di persone in tutto il mondo. Queste parti sono notoriamente difficili da qualificare, devono essere conformi agli standard più rigidi e funzionare per decenni in condizioni molto difficili. Volare è follemente sicuro se si considera che consiste nel tenere in alto alcune centinaia di persone a dieci chilometri di altitudine, andando a 700 chilometri all’ora per alcune ore al giorno, quasi ogni giorno, per decenni. L’ingegneria e la produzione dei componenti che mantengono questi aerei in volo in sicurezza è, insieme con la gente dell’equipaggio e della manutenzione, responsabile di mantenere questi aerei così sicuri. Il fatto che queste parti siano ora qualificate e volerà sulla nuova piattaforma Airbus è, quindi, un enorme salto per noi come settore.

È facile essere un po ‘alla moda, felice e pieno di gente, ed è entusiasta del “futuro della stampa 3D”. Qui una grande azienda si fida della sua grande filiale con componenti strutturali per aeromobili che funzioneranno a bordo di un aereo commerciale. Questo è il tipo di sollevamento pesante che sta accadendo dietro le quinte di aziende come Airbus, BMW, Daimler, Volkswagen, SMS Group, Oerlikon e altri che convalideranno la nostra tecnologia. Il nostro punto di prova non verrà da un ragazzo in tuta con una diapositiva PowerPoint, la vera convalida avverrà su pavimenti in cemento da parte di persone che indossano tute. Prendendo un’idea interessante e trasformandola in un componente di linea di aereo prodotto seriamente testato, AEROTEC ha fatto un grande salto che andrà a vantaggio di tutti noi.

Inoltre, AEROTEC afferma che l’azienda è stata in grado di ridurre i costi con queste tre parti stampate in 3D. La società ha dichiarato di aver utilizzato molto meno materiale grezzo per realizzare la parte.