Simulazione FEM utilizzata per testare le prestazioni meccaniche degli oggetti stampati 3D SLS PA 12

In un documento intitolato ” Prestazioni meccaniche degli oggetti fusi con letto a polvere di polimero – Simulazione e verifica FEM “, un gruppo di ricercatori discute dell’importanza di accogliere comportamenti anisotropi negli oggetti stampati in 3D. L’ottimizzazione geometrica è necessaria affinché l’oggetto soddisfi i requisiti di resistenza e qualità prestabiliti. Per lo studio, è stata studiata una descrizione del materiale per il polimero con letto in polvere fuso o il PA12 sinterizzato con laser selettivo utilizzando il metodo degli elementi finiti (FEM).

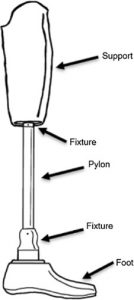

Test di campioni a forma di manubri o dog dog sono stati stampati in 3D e sono stati effettuati test sui materiali. Il modello è stato quindi utilizzato per simulare e prevedere le prestazioni meccaniche dei componenti protesici della gamba inferiore stampati SLS 3D: un pilone e un supporto.

Test di campioni a forma di manubri o dog dog sono stati stampati in 3D e sono stati effettuati test sui materiali. Il modello è stato quindi utilizzato per simulare e prevedere le prestazioni meccaniche dei componenti protesici della gamba inferiore stampati SLS 3D: un pilone e un supporto.

“È emerso che le simulazioni FEM, insieme al modello di materiale, hanno fornito buone stime per la localizzazione di un guasto e il suo carico”, affermano i ricercatori. “Si è anche notato che ci sono state variazioni significative tra i singoli campioni di test stampati SLS, che hanno influenzato i parametri del materiale e le simulazioni FEM. Quindi, per consentire simulazioni FEM affidabili per la progettazione di prodotti stampati in 3D, è necessario un migliore controllo del processo SLS in termini di porosità, morfologia dei pori e distribuzione dei pori. ”

Due parti di una protesi della gamba sono state stampate in 3D: un pilone e un supporto. Per l’analisi FEM, è stato utilizzato il software ANSYS. L’ottimizzazione della topologia è stata effettuata per trovare la geometria ottimale delle due parti.

“Per l’ottimizzazione della topologia, i due casi di carico sono stati creati e collegati a un modulo di ottimizzazione della topologia”, spiegano i ricercatori. “Poiché l’ottimizzatore della topologia non è in grado di gestire effetti non lineari, in questa fase è stato utilizzato il comportamento del materiale anisotropico elastico lineare insieme all’analisi delle piccole deflessioni. L’obiettivo dell’ottimizzazione era impostato per ridurre al minimo la massa. ”

Il pilone è stato esaminato per primo, ed è stato quindi testato in caso di carico II, secondo uno standard ISO. I risultati del test sono stati confrontati con le simulazioni FEM. Il secondo oggetto investigato era il supporto. Sono state eseguite analisi FEM e l’ottimizzazione di due diversi progetti: ottimizzazione della topologia per le direzioni di stampa verticale e orizzontale di un supporto con uno spessore della parete di 7 mm e ottimizzazione della forma della parete e dello spessore della base del supporto stampato verticalmente, basato su la geometria esistente.

I piloni sono stati stampati orizzontalmente e verticalmente in 3D e testati in caso di carico II, combinando la compressione con la piegatura e la torsione di ciascuna parte. I risultati del test sono stati confrontati con le simulazioni FEM, e le due corrispondevano bene. I supporti sono stati quindi testati e i risultati sono stati confrontati con le simulazioni FEM.

“È stato dimostrato che il modello di materiale ha fornito una buona previsione della posizione di un guasto e ha persino fornito stime ragionevoli dei carichi in caso di guasto durante il test, in base agli standard ISO. Quindi, una simulazione FEM può essere uno strumento utile, quando si tratta di progettare in modo ottimale oggetti stampati in 3D e di prevedere come eseguono meccanicamente “, concludono i ricercatori. “Tuttavia, è necessario considerare che ci possono essere grandi variazioni tra i pezzi stampati in 3D, comprese le ossa di cane, da cui sono state ottenute o derivate le proprietà meccaniche. Le variazioni nelle proprietà del materiale (input alla simulazione FEM), ad es. Modulo di Young, limite di snervamento e resistenza a trazione ecc., Potrebbero rendere meno affidabile una simulazione FEM. Pertanto, è essenziale avere un migliore controllo del processo di stampa 3D,

Gli autori del documento includono Anders Linberg, Johan Alfthan, Henrik Pettersson, Göran Flodberg e Li Yang.