Stampa 3D di Parti metalliche industriali e previsione numerica di distorsione

Nel recente ‘Previsione numerica della distorsione. Il benchmarking di Additive Works Amphion rispetto al componente AM reale, “gli autori Nils Keller e Michal Prugarewicz esplorano dove è arrivata la stampa 3D in metallo. Guardando indietro a un progetto nel 2015, gli autori spiegano che è stata fabbricata e rilasciata la prima parte di una turbina a gas stampata in 3D completamente pre-seriale. Destinata ad un uso commerciale, la fabbricazione di questa parte significava anche la convalida della tecnologia delle polveri AM per una turbina a gas industriale.

I ricercatori hanno continuato a lavorare sulla progettazione e si è evoluta nel tempo, fino a essere installata in macchinari per un cliente; tuttavia, i problemi di distorsione hanno continuato a rappresentare un problema e i project manager hanno capito che sarebbe stata necessaria una soluzione per il massimo successo nella produzione. Ciò che era necessario era un metodo per controllare la distorsione mentre gli ingegneri erano coinvolti nel processo di costruzione.

Mentre un’applicazione con una superlega a base di nichel Inconel IN738 è stata considerata un “principale punto di interesse” sia per la convalida che per lo sviluppo, il team del progetto ha scoperto che si trattava del problema più impegnativo a causa della maggiore deformazione. Non esisteva un software adatto per affrontare questi problemi come offrire esercizi di simulazione; tuttavia, il team del progetto è stato in grado di creare un software FE standard e la scansione ha avuto esito positivo in seguito. Ora, per il 2019, il software offre una scelta per la simulazione durante il processo di compilazione, insieme a un modo per “compensare la distorsione dei componenti AM”.

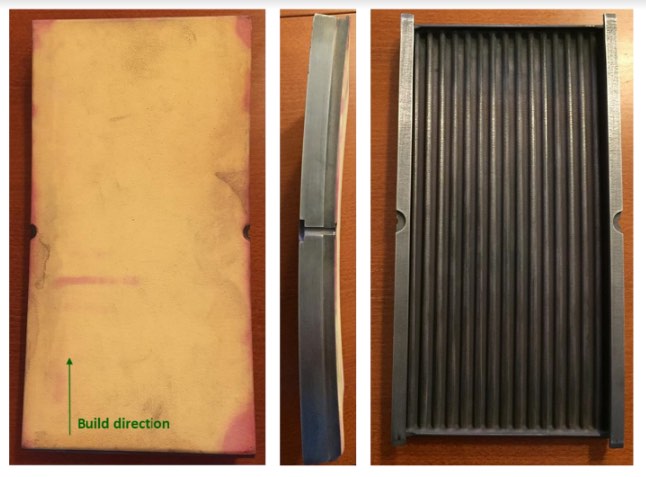

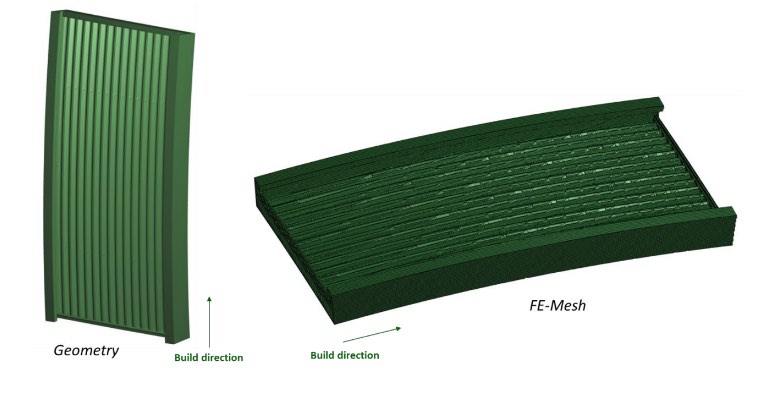

Una parte di questo progetto riguardava anche il “benchmarking” dell’Additive Works Amphyon, incentrato sullo sviluppo del componente della turbina e sulle migliori prestazioni del software. È stato creato un modello generico stampato in 3D, in quanto il team del progetto si è basato sulle dimensioni di una “parte fuori servizio”. Sono stati in grado di decodificare il design di una parte utilizzata e quindi rimossa nel 2016, con proprietà meccaniche basate su ricerche e scritti precedenti riguardanti il comportamento dei materiali.

In questo studio, il ceppo applicato @RT è stato impostato rispettivamente a 1100 MPa e 1,487%, con l’aspettativa che la temperatura non aumentasse sostanzialmente durante la stampa.

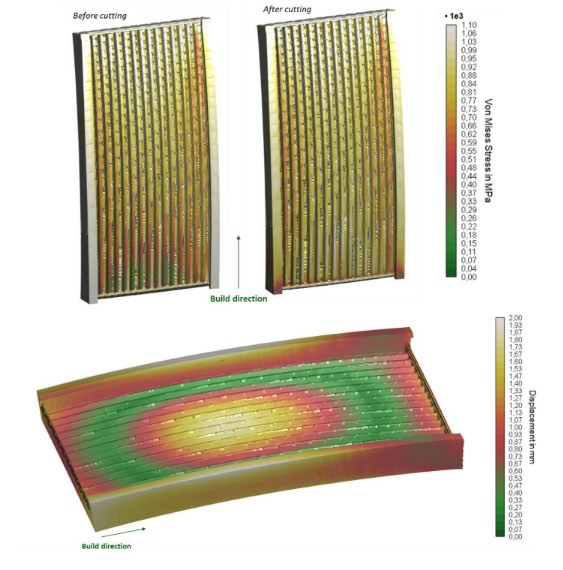

Un focus sulle temperature ha aiutato a ricavare strategie per la stabilità termica mentre i ricercatori hanno valutato la posizione e la progettazione di strutture di supporto, distorsione e luoghi che potrebbero causare danni. I calcoli sono stati effettuati utilizzando il software Amphyon, con confronti tra modelli nominali e distorti.

“La compensazione della distorsione può essere eseguita automaticamente in Amphyon con valori invertiti”, hanno spiegato i ricercatori. “La forma della distorsione e un valore della distorsione sono in linea con l’esperienza con lo stesso ordine di grandezza.”

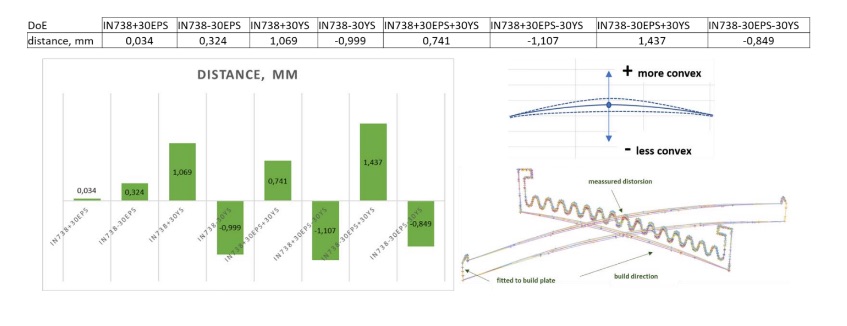

Durante la seconda valutazione, il team del progetto ha creato un DOE semplice per visualizzare la deviazione della distorsione dovuta alla dispersione delle proprietà del materiale, modificando le sollecitazioni di snervamento (YS) e le deformazioni (EPS). Alla fine, a causa della “complessità della valutazione”, i ricercatori hanno raccomandato una buona cooperazione tra coloro che sono coinvolti come progettisti, ingegneri, specialisti in scienze dei materiali e produzione.

“Un approccio numerico alla previsione della distorsione può portare a una significativa riduzione dei concetti di progettazione e degli approcci di produzione di prova-errore che controllano i costi e i tempi di realizzazione dello sviluppo di parti prodotte in modo addizionale e pertanto [si] si consiglia di eseguire”, hanno concluso i ricercatori .