Una nuova era per la stampa 3D di grandi componenti

Il primo “Premium League of 3D Printing” forum ha riunito dieci cluster tecnologici, mostrando le potenzialità della stampa 3D senza filamenti per la produzione di componenti di grandi dimensioni. L’incontro ha evidenziato l’uso della stampa 3D a estrusione per componenti voluminosi, utilizzando granuli di plastica come alternativa allo stampaggio a iniezione.

Nuovi orizzonti per economicità e sostenibilità con il processo VFGF

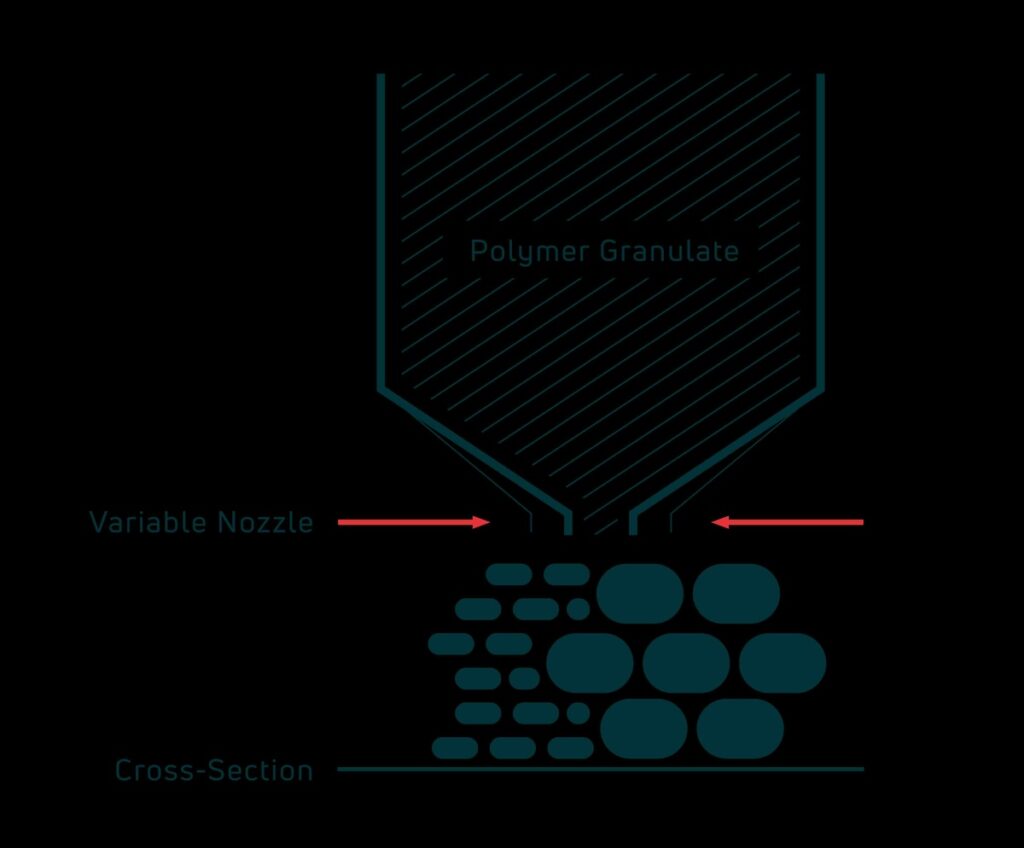

Il processo VFGF (Variable Fused Granulate Fabrication) rappresenta un salto di qualità nella produzione additiva, aprendo nuove prospettive in termini di efficienza economica, valore aggiunto e sostenibilità. Le principali caratteristiche di questa tecnologia includono elevate velocità di costruzione, finiture superficiali di qualità e precisione dimensionale grazie al mantenimento costante degli spazi tra gli strati.

Produzione senza attrezzi e strategie di time-to-market

La produzione senza attrezzi, resa possibile da stampanti 3D a estrusione di grande formato, offre strategie di accesso rapido al mercato per gli utenti. L’eliminazione dei costi legati agli stampi e l’adozione di nuove geometrie nei componenti rendono il sistema VFGF estremamente vantaggioso, con tempi di ammortamento molto brevi. A differenza dei sistemi di stampa FDM, il processo VFGF utilizza granuli di plastica commerciali, eliminando la necessità di filamenti costosi. Questa tecnologia consente la stampa di componenti di grandi dimensioni a costi ridotti, come dimostrato nella produzione additiva del cockpit di un simulatore di elicottero realizzato con un sistema Queen 1 di Q.BIG 3D. Il cockpit, con dimensioni di 2.260 mm x 1.780 mm x 1.705 mm e un peso di soli 200 kg, è stato realizzato con una struttura leggera, a basso impatto ambientale. Secondo il Prof. Dr. Thomas Brinkmann di Impetus Plastics Engineering, “la stampa 3D di grande formato ha un potenziale enorme per lo sviluppo di prodotti, soprattutto per la costruzione leggera, la bionica e la conservazione delle risorse”.

Interventi chiave al forum sull’innovazione e la tecnologia

Al forum hanno partecipato esperti di dieci aziende e organizzazioni, tra cui HZG Group, Naddcon, Trinkle 3D, Q.BIG 3D, DMRC, Alfred Kärcher, Impetus Plastics Engineering, DIPROmat, LuxYours, Amecos, 3D Industrie, Weisser Spulenkörper e Fraunhofer IPA. Gli interventi hanno messo in luce le potenzialità della stampa 3D per componenti di grandi dimensioni, presentando una panoramica completa del settore: dai fornitori di macchinari ai consulenti, dagli esperti di materiali agli utenti e ricercatori. Dennis Herrmann, direttore generale di Q.BIG 3D, ha sottolineato che “la stampa a estrusione di materiali 3D con il processo VFGF sta ridefinendo ciò che è possibile fare, aprendo nuove prospettive di redditività e ammortamento”.

Flessibilità nella produzione grazie alla stampa 3D di grande formato

Il processo VFGF supera i limiti delle strategie di produzione tradizionali. I processi basati su stampi, soprattutto per componenti di grandi dimensioni, comportano costi elevati e tempi di realizzazione lunghi. Inoltre, le stampanti FDM non riescono generalmente a produrre componenti voluminosi in modo economico, dato che i filamenti sono molto più costosi dei granuli. Johannes Lutz, CEO di 3D Industrie GmbH, ha evidenziato che “la domanda di componenti di grandi dimensioni prodotti additivamente è in costante crescita. Una stampante VFGF offre vantaggi significativi in termini di costi e redditività, creando una situazione vantaggiosa sia per i fornitori di servizi sia per i clienti finali”.

In conclusione, il processo VFGF offre una soluzione innovativa per la produzione di componenti di grandi dimensioni, aprendo nuove possibilità per la produzione additiva su larga scala, garantendo al contempo efficienza economica e sostenibilità.