LEMurr, ricercatore dell’Università del Texas a El Paso , presenta una panoramica dei dispositivi medici per la stampa 3D, delineata nei principi di metallurgia recentemente pubblicati applicati alla stampa 3D di fusione a letto di polvere / produzione additiva di impianti biomedicali personalizzati in metallo e lega ottimizzati : una panoramica.’

La fusione del letto di polvere, utilizzando entrambe le tecnologie SLM ed EBM, ha continuato ad aumentare di popolarità in tutto il mondo, anche negli ospedali in cui vengono utilizzati sistemi commerciali per creare dispositivi medici specifici per il paziente.

“La principale differenza tra i prodotti in metallo o lega fabbricati da EBM e SLM riguarda le temperature più basse del letto di polvere SLM e una velocità di raffreddamento o raffreddamento più rapida”, spiega Murr. “Questo produce una tensione interna in alcuni SLM, prodotti che spesso richiedono una lavorazione isostatica a caldo (HIPing) per alleviare questa tensione intrinseca, deformazioni del prodotto o altre distorsioni. Anche le superfici dei prodotti SLM sono spesso più lisce e per alcune applicazioni può essere una caratteristica importante. “

Mentre le sfide continuano nella stampa 3D, nei processi di produzione additiva e nella selezione dei materiali, i ricercatori di tutto il mondo continuano a innovare con gli impianti, sia per il cervello , i denti , la colonna vertebrale o altro, aumentando la qualità della vita per molti e in alcuni casi, risparmiando vive del tutto. Murr sottolinea che sono stati fatti molti tentativi per produrre materiali porosi che siano funzionali ed efficaci. I produttori di dispositivi medici hanno lavorato costantemente per creare nuovi modi per produrre impianti con porosità adeguata.

“A partire dal 2019, c’erano centinaia di cosiddetti centri o centri di stampa 3D point-of-care negli ospedali di tutto il mondo; alcuni in unità ortopediche e altri che servono come unità di servizio per una varietà di reparti chirurgici, incluso lo sviluppo di modelli di pianificazione chirurgica stampati in 3D ”, afferma Murr.

Oggi, la polvere di Ti-6Al-4 V viene utilizzata dalla maggior parte dei centri di assistenza e dei laboratori di assistenza per la stampa 3D responsabili della realizzazione di impianti per:

Ricostruzioni maxillo-facciali

Piatti Teschio

Inserti spinali

Impianti totali dell’anca e del ginocchio

“Mentre negli ultimi 2 decenni sono state condotte importanti ricerche sullo sviluppo di una vasta gamma di sistemi in lega di Ti, comprese leghe come Ti-24Nb-4Zr-7.9 Sn, con un modulo di Young inferiore alla metà rispetto a Ti-6Al -4 V, c’è poco incentivo, sia biomedico che economico, ad adottare queste leghe per la fabbricazione di impianti “, hanno concluso i ricercatori.

“Per Ti-6Al-4 V, le principali microstrutture, costituite da varie dimensioni della fase α o αʹ- (martensite), consentono di regolare la durezza (Vickers) in un intervallo di circa 3,5–4,5 GPa come la corrispondente manipolazione di forza e duttilità. Sebbene ciò possa garantire un elevato grado di compatibilità biomeccanica con l’osso per progetti di impianti porosi e a cellule aperte, la crescita ottimale dell’osso non solo garantisce un fissaggio efficace dell’impianto, ma rende anche l’impianto un impalcatura ossea o una sostituzione ossea ideale. “

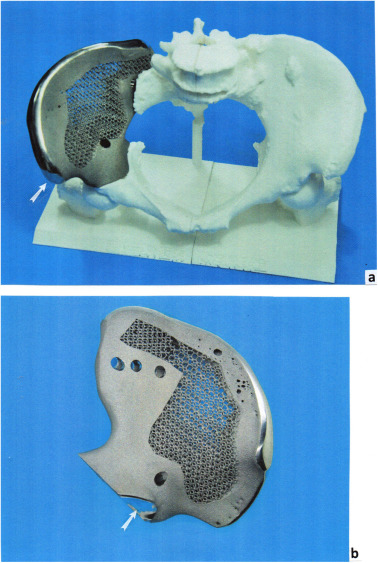

Cintura pelvica a maglia porosa Ti-6Al-4 V fabbricata in EBM fabbricata su misura per il modello T-CAD del polimero specifico del paziente (a). (b) Mostra l’inserto pelvico in lega di Ti invertito con la freccia che indica l’attacco per le protesi acetabolari per il collegamento della gamba destra. Da Murr [42]. Per gentile concessione di SJ Li, Institute of Metal Research, Shenyang, Cina.

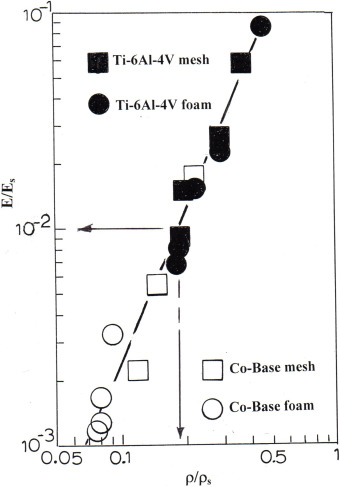

Diagrammi di modulo elastico relativo (E / Es) rispetto a densità relativa (ρ / ρs) per campioni in mesh e schiuma Ti-6Al-4 V fabbricati con EBM e in mesh e schiuma in lega Co-Cr-Mo. Adattato da Murr [9]. Le frecce delle note corrispondono a E / Es = 0,02 e ρ / ρs = 0,18 lungo la linea montata la cui pendenza corrisponde all’esponente 2 in Eq. (11).

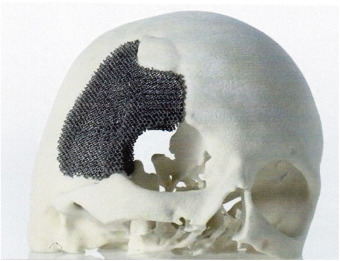

Inserto cranico a maglia dodecaedron rombica Ti-6Al-4 V fabbricato in EBM nel modello di cranio polimerico specifico del paziente, generato dal CAD. Form Murr

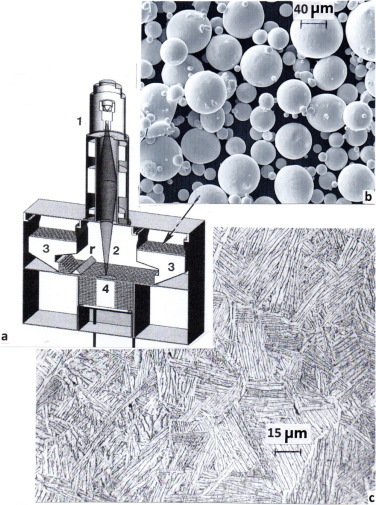

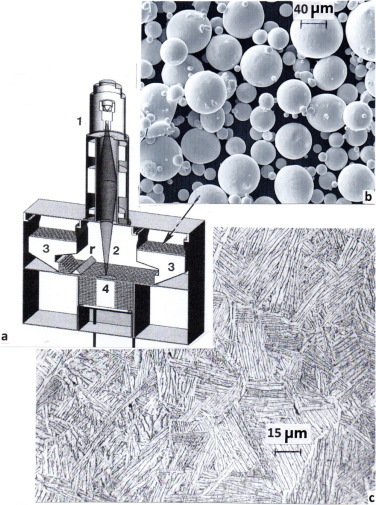

Sistema EBM (Fig. 1c) per la fabbricazione del prodotto Ti-6Al-4 V. (a) Schema EBM che mostra la pistola elettronica a (1) operata a un potenziale di 60 kV, fascio di elettroni focalizzato (2) scansionato da CAD per fondere selettivamente lo strato di polvere rastrellato (r) alimentato dalle cassette (3) al prodotto di stampa 3D (4) . (b) polvere Ti-6Al-4 V nella cassetta EBM come mostrato in (a). (c) Microfotografia ottica che mostra Ti-6Al-4 V EBM solido, fase α del prodotto as-built, microstruttura del grano lenticolare.