I ricercatori italiani Gianluca Barile Alfiero Leoni ,Mirco Muttillo ,Romina Paolucci ,Gianfranco Fazzini e Leonardo Pantoli : eliminare le strutture di supporto FDM con il nuovo algoritmo

Poiché i ricercatori italiani presentano un nuovo sistema per evitare l’uso di strutture di supporto nei processi di produzione additiva, approfondiscono ulteriormente un problema che continua a tormentare gli utenti che preferirebbero non dedicare tempo aggiuntivo agli sforzi di post-elaborazione. Con i loro risultati delineati nella ” Procedura di stampa 3D del materiale a deposizione fusa e algoritmo che evita l’uso di qualsiasi supporto “, gli autori hanno spiegato che hanno eseguito i loro studi con FDM (FFF, Material Extrusion), ma il loro lavoro potrebbe essere trasferito ad altri metodi anche della stampa 3D.

In questo studio, il team di ricerca riconosce i vantaggi della stampa 3D, da costi inferiori, tempi di produzione inferiori, meno sprechi, meno spazio necessario per l’inventario e altro, ma sottolineano il desiderio di allontanarsi davvero dalla produzione sottrattiva usando solo ciò che è necessario materiale, senza requisiti per rimuovere i supporti in un secondo momento.

“Considerando l’elevato numero di materiali e strutture stampabili che possono essere realizzati, insieme alle peculiarità della tecnologia FDM, è possibile ottenere proprietà fisiche diverse e interessanti, come flessibilità, tenacità, resistenza termica e conducibilità elettrica” autori, proseguendo sottolineando che logicamente, la stampa senza supporti è altamente desiderabile per affinare la qualità, così come conservare i materiali.

Uno dei modi migliori per evitare di affrontare ponti e sporgenze (aree che inizialmente non hanno supporto durante il processo di stampa 3D) è “progettare per la stampabilità”. Questo potrebbe non essere sempre possibile però; in effetti, i ricercatori sottolineano che spesso può essere quasi impossibile quando si progettano parti e prototipi.

Esistono anche altre opzioni per evitare di dover stampare in 3D con strutture di supporto, come la progettazione di parti in una varietà di sottoblocchi che sono più facili da gestire nella fabbricazione. Sebbene il processo di rimozione dei supporti venga eliminato, gli utenti devono comunque dedicare del tempo alla post-elaborazione per l’assemblaggio, la finitura e altro.

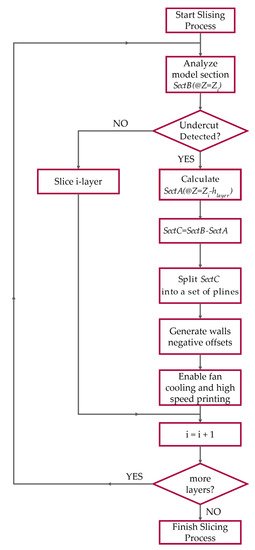

Sebbene ci siano una varietà di altre scelte che potrebbero essere fatte in termini di progettazione, stampa, post-elaborazione e finitura, i ricercatori hanno creato un algoritmo per manipolare il processo di taglio, consentendo loro di stampare ancora “ponti senza supporto e sporgenze molto ripide”.

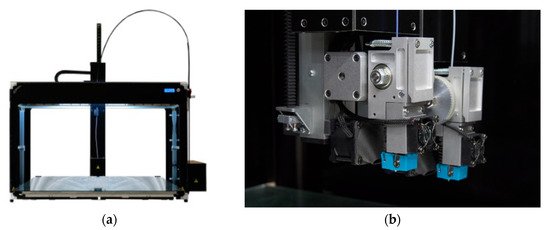

Per questo studio, i ricercatori hanno integrato il loro nuovo metodo nel software di slicing Tips, una versione personalizzata di Slic3R . Per la stampa 3D, hanno utilizzato un 3DPRN H5 , con una configurazione di estrusore a doppia inclinazione.

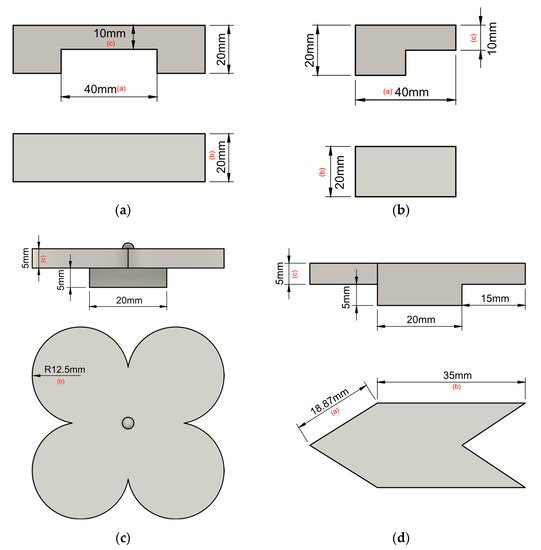

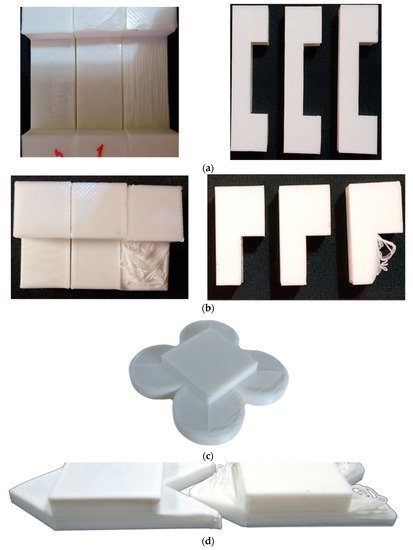

Nello studio sono stati creati quattro diversi campioni mentre i ricercatori ne hanno creati tre con una sporgenza di 90 ° e uno con un ponte. Ogni campione è stato stampato in 3D dieci volte, alternandosi a supporti, senza, e quindi con l’uso dell’algoritmo Print on Air.

“L’altezza dello strato è stata impostata su un valore costante di 0,2 mm, mentre la velocità, l’accelerazione, lo strappo e il raffreddamento sono stati impostati automaticamente dall’affettatrice”, hanno spiegato i ricercatori.

Sebbene non fosse disponibile alcuna misurazione “efficace” per i campioni senza supporti, gli strati fluttuanti sono stati segnalati come “caduti” e le stampe non sono riuscite.

“PoA, d’altra parte, era in grado di rimanere all’interno di un errore di strato (0,2 mm) dalla dimensione ideale. Presumibilmente, questo errore derivava dalla deformazione di raffreddamento della plastica (finitura della superficie ondulata) piuttosto che dalla caduta effettiva del materiale; quindi, un profilo di raffreddamento migliore potrebbe migliorare ulteriormente i risultati. Inoltre, per pezzi più grandi, questo problema è intrinsecamente ridotto poiché l’estrusore si sposta fisicamente più lontano da ciascun filo depositato, riducendo gli scambi di calore indesiderati tra se stesso e le sezioni stampate. “

Alla fine, i ricercatori hanno deciso che la procedura sarebbe stata utilizzata al meglio quando erano richiesti strapiombi, piuttosto che ponti.

“L’approccio proposto può essere applicato a qualsiasi oggetto, compresi ponti lunghi e superfici convesse. L’algoritmo è stato accuratamente testato sia con sporgenze che ponti di diversa forma “, hanno concluso i ricercatori.

“Dall’analisi, possiamo concludere che, indipendentemente dalla forma, le strutture supportate hanno mostrato la migliore precisione in quasi tutte le misurazioni. Tuttavia, dato che, da un punto di vista geometrico, l’accuratezza delle forme ottenute con l’algoritmo proposto era pienamente comparabile con la precedente, considerando il materiale risparmiato, il tempo e il postelaborazione, la nostra proposta è uno strumento prezioso. “

Campioni di prova stampati per l’analisi: (a) ponte, (b) sporgenza rettangolare a 90 °, (c) sporgenza circolare a 90 °, (d) sporgenza triangolare a 90 ° (immagini non in scala tra loro.

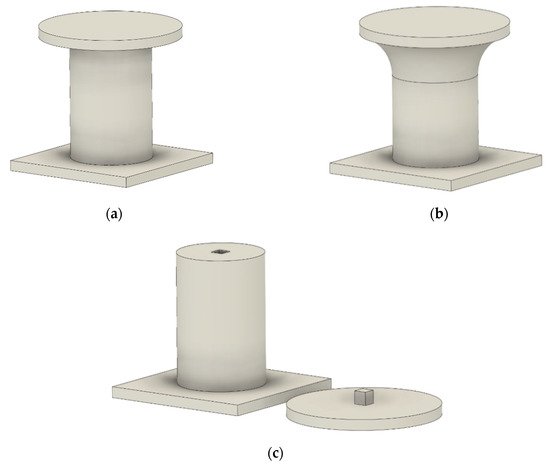

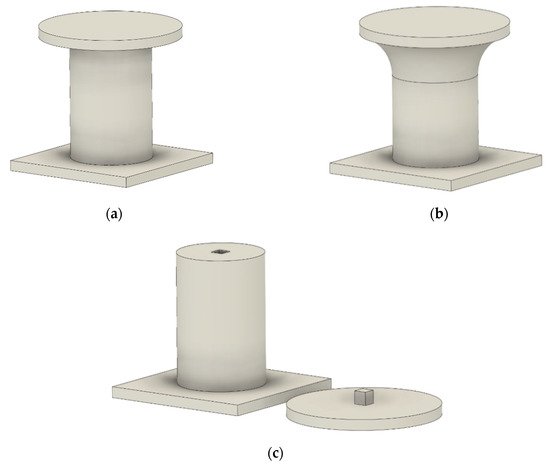

(a) oggetto con scarsa stampabilità; (b) oggetto stampabile che raccorda l’area fluttuante; (c) oggetto stampabile che divide l’area critica dal corpo principale.

Campioni stampati: (a) struttura del ponte (da sinistra a destra): Print on Air (PoA), supporti, senza supporto; (b) sporgenza rettangolare (da sinistra a destra): PoA, supporti, senza supporto; (c) sporgenza circolare stampata con PoA; (c) sporgenza triangolare (da sinistra a destra): PoA, senza supporto.

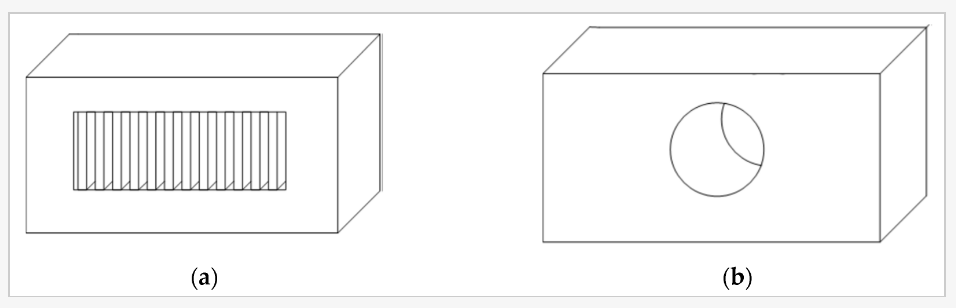

(a) Test della stampante 3DPRN LAB H5 FDM; (b) configurazione a doppia estrusione utilizzata per il test.