Argonne National Laboratory: Stampa 3D Componenti contattore centrifugo in corrente continua PEEK

I ricercatori del laboratorio nazionale Argonne stanno analizzando i materiali da utilizzare nella stampa 3D e hanno rilasciato risultati nella recente produzione ” Produzione additiva di componenti di contattori centrifughi in corrente continua PEEK “. Mentre vengono discussi i vantaggi dei processi AM, ci sono ancora limitazioni per alcuni tipi di produzione, nonostante il potenziale per una maggiore convenienza, personalizzazione e produzione su richiesta.

Per quanto riguarda la fabbricazione di stadi centrifughi / contattori separatori centrifughi anulari (CCS), i ricercatori hanno sperimentato materiali acrilici ad alta densità per migliori proprietà meccaniche e una maggiore resistenza chimica:

“Negli ultimi due anni, AM è stata utilizzata per produrre componenti di contattori centrifughi a basso costo, che vanno dai test di laboratorio su scala di banco a un processo industriale su vasta scala con disponibilità a portata di mano dei pezzi di ricambio e grande flessibilità nelle modifiche di progettazione e rapidità test e implementazione “, hanno dichiarato i ricercatori.

La stampa 3D SLA ha dimostrato di essere inferiore per CCS in precedenza, con componenti che non funzionavano a causa della mancanza di resistenza nelle proprietà meccaniche e del deterioramento dell’acrilico come sfaldamento, delaminazione e altro. In particolare, le parti stampate in 3D SLA potrebbero servire anche da prototipi nella ricerca e sviluppo, ma non per un uso funzionale e commerciale.

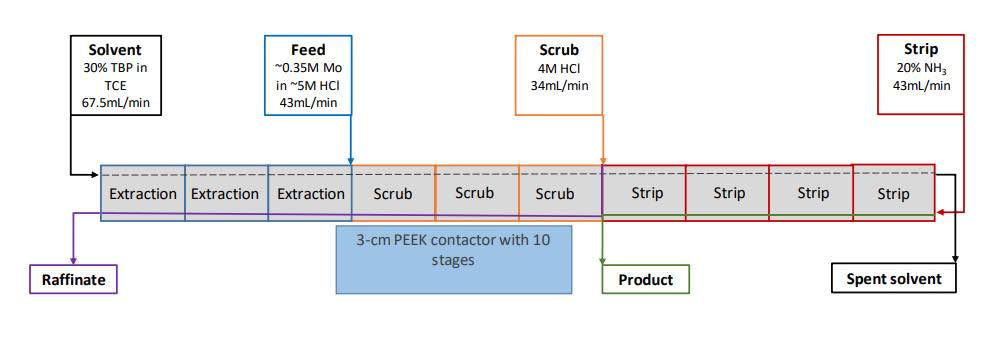

Durante questo studio, il team di ricerca ha eseguito sette test con tre fasi di estrazione, tre scrub e quattro strisce. I rotori sono stati ingranditi di un centimetro, da 2 cm a 3 cm. Di conseguenza, l’evaporazione del TCE è aumentata, portando il team a monitorare e regolare la densità della fase organica.

“È stato scoperto che durante ~ 2 ore di funzionamento della banca da 3 cm, la densità della soluzione TBP è passata da 1.432 g / mL a 1.419 g / mL”, hanno osservato i ricercatori. “Questa modifica corrisponde a una perdita di ~ 60 mL di TCE per litro di TBP / TCE e una variazione della concentrazione di TBP dal 30% al 32%. È quindi importante alimentare TCE nel serbatoio della fase organica durante le corse più lunghe. “

A causa di un lieve aumento del potassio rispetto ad altre serie utilizzate con contattori centrifughi AM da 2 cm, il numero di fasi di lavaggio è stato aumentato, risolvendo il problema.

I materiali PEEK sono stati fabbricati utilizzando la stampa 3D FFF. A causa di sfide intrinseche con la stampa 3D PEEK e FFF, il team ha fatto affidamento su un FunMat Pro HT di Intamsys, insieme al materiale PEEK vergine e al filamento PEEK / Fibra di carbonio di 3DXTech, aggiunti per ridurre i problemi di deformazione. Il team ha inoltre adottato ulteriori misure per gestire l’umidità, asciugando il filamento per 12 ore.

“I test idrodinamici, tra cui la tenuta stagna e il test del punto zero, hanno dimostrato prestazioni comparabili tra gli stadi CCS acrilici stampati PEEK e stampati SLA del design migliorato e le prestazioni notevolmente migliorate per gli stadi PEEK stampati rispetto al design standard del rotore”, hanno concluso gli autori . “Con la fabbricazione AM degli stadi del contattore PEEK e l’implementazione di uno spurgo del gas per proteggere il motore, tutti i componenti sono ora chimicamente resistenti agli attacchi di HCl e TCE o sono protetti da potenziali schizzi e vapori.”

“Il lavoro futuro includerà l’esecuzione di ulteriori test di holdup per comprendere meglio la composizione delle fasi all’interno della sezione di miscelazione durante le operazioni tipiche. Un alloggiamento del contattore da 3 cm dovrà essere stampato da PEEK e integrato in una banca CCS PEEK da 3 cm fabbricata tradizionalmente. Questa integrazione dimostrerà ulteriormente le prestazioni degli stadi dei contattori stampati in PEEK e consentirà test di affidabilità a più lungo termine. “