In ” Produzione additiva di materiali a base di legno per applicazioni composite “, gli autori Douglas J. Gardner e Lu Wang esplorano l’uso di compositi di legno, inclusi additivi come segatura, farina di legno, lignina e cellulosa. Come i compositi utilizzati in molti altri settori, l’idea alla base di tali creazioni è quella di rafforzare il componente iniziale per una maggiore versatilità nella produzione.

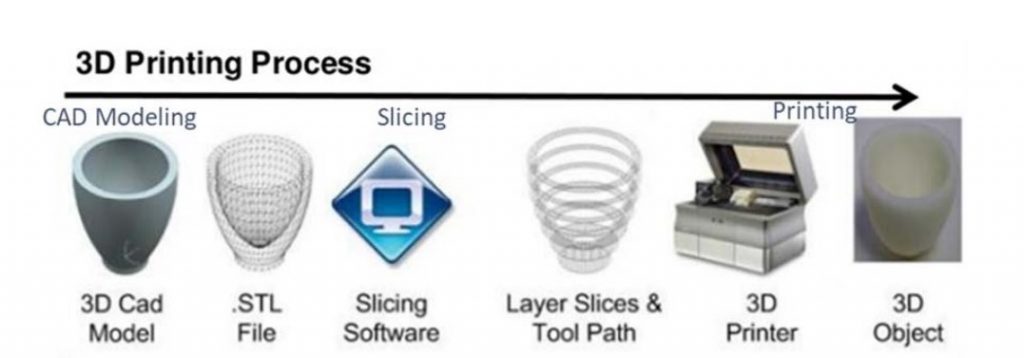

Fasi del processo per il processo di stampa 3D

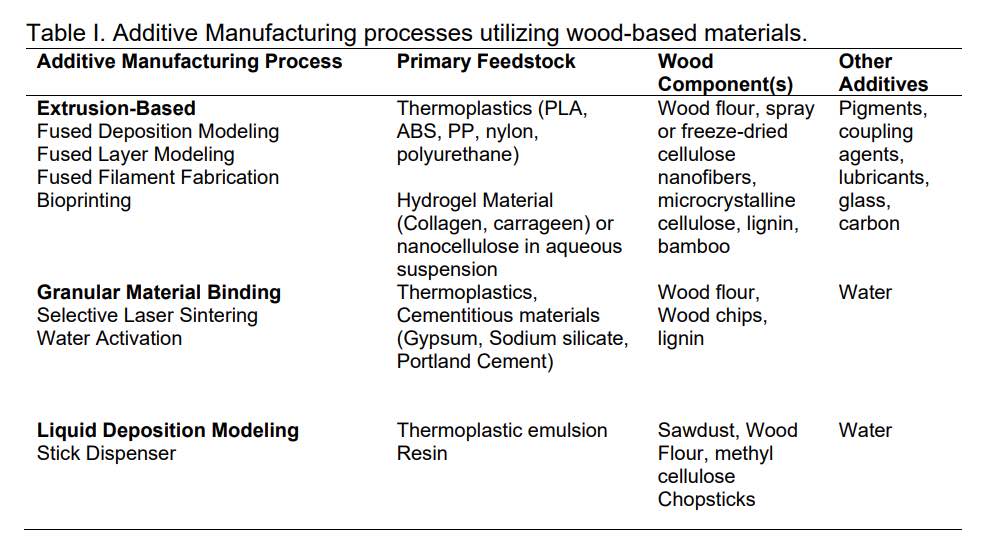

La produzione additiva solitamente impiegata con composizioni in legno utilizza estrusori, incollaggio di materiali granulari e modellizzazione di depositi liquidi

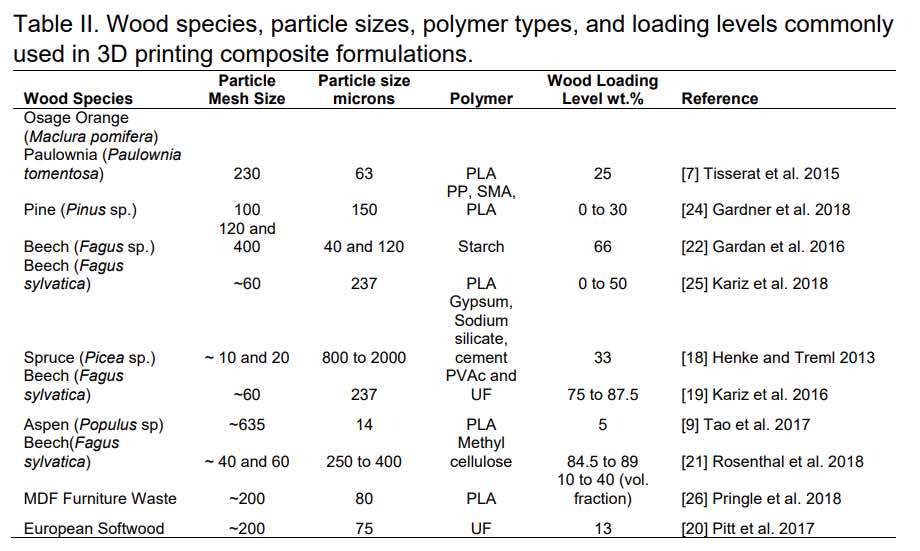

I legni utilizzati finora in tale sperimentazione comprendono legno tenero, legno duro e legno riciclato, con particelle di dimensioni variabili da 14 micron a 2000 micron. I tipi di polimeri comuni precedentemente esaminati includono:

Acido polilattico (PLA)

Polipropilene (PP)

Copolimero di stirene anidride maleica (SMA)

Polivinilacetato (PVAc)

Urea-formaldeide (UF)

Carboidrati (amido e metil cellulosa)

Stampo per utensili per tetti di grandi dimensioni con stampa 3D realizzato con il 20% in peso di farina di legno e 1% in peso di CNF in una matrice PLA [24].

I ricercatori hanno discusso se l’aggiunta di fibre degrada o migliora la resistenza interstrato nelle parti stampate in 3D in quanto possono ridurre le probabilità che le catene polimeriche si diffondano, ma se l’interazione tra le fibre di legno e la matrice del polimero è forte, il legame tra strati può essere migliorata. Come ricordano i ricercatori, la maggior parte delle fibre si raddrizzerà e fluirà nella direzione di stampa.

“Le proprietà di resistenza di una parte stampata lungo la direzione trasversale della fibra sono spesso più deboli che nella direzione longitudinale. Per migliorare la resistenza del legame interstrato, le fibre avranno bisogno di una maggiore resistenza trasversale “, hanno affermato i ricercatori.

La giusta quantità di nanofibre, combinata con un’adeguata “integrità trasversale”, può ridurre la cristallinità nella matrice, consentendo un maggiore rinforzo delle catene polimeriche vicino all’area interfacciale, rafforzando gli strati stampati in 3D.

“Esistono diversi svantaggi nell’aggiunta di fibre ai polimeri nella stampa 3D. Per le stampanti a base di filamenti, il filamento può rimanere abbastanza flessibile per lo spooling solo per un determinato contenuto di fibre per un dato polimero. Ad esempio, è stato trovato un contenuto di fibre del 20% in peso per impedire che un filamento di legno-iPP si avvolgesse correttamente a causa della fragilità del filamento ”, hanno concluso i ricercatori. “Un altro problema legato all’aggiunta di fibre è la formazione di strutture porose all’interno di perle / parti stampate.

“Le sfide nella produzione additiva con materiali a base di legno includono problemi di lavorazione durante l’estrusione e la produzione di parti, in particolare per quanto riguarda la stabilità dimensionale delle parti e la fragilità dei materiali a seconda del livello di carico dei componenti del legno, nonché gli impatti sul comportamento di cristallizzazione dei polimeri durante la lavorazione. Esistono opportunità per la produzione di parti composite più leggere e a basso costo per applicazioni in stampi e parti di automobili. ”