Ricercatori che progettano fasci cavi compositi stampati 3D modulari

In ” Progettazione di rinforzi modulari stampati in 3D di travi cave composte avvolte con programmazione semidefinita “, i ricercatori della Repubblica ceca migliorano i compositi utilizzati per realizzare reticoli per la bioprinting. Il loro obiettivo è quello di creare un nuovo processo completamente automatizzato per la creazione di compositi strutturali con pareti sottili e travi vuote nelle strutture. Alla fine, ciò di cui avevano bisogno era un’ottimizzazione di base di una forma di sezione trasversale del fascio con una forma esterna già impostata.

Questo tipo di ricerca non è esattamente nuovo; infatti, negli ultimi decenni numerosi problemi di ottimizzazione strutturale sono stati programmi semidefiniti. Qui, il team ha considerato “un problema industriale nel progettare la struttura interna di minor peso di un componente di una macchina utensile composito con filamento a pareti sottili incline a instabilità di taglio e instabilità delle pareti”.

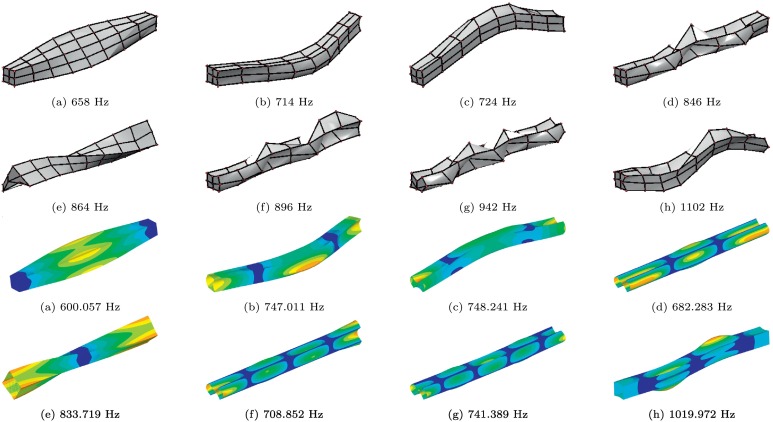

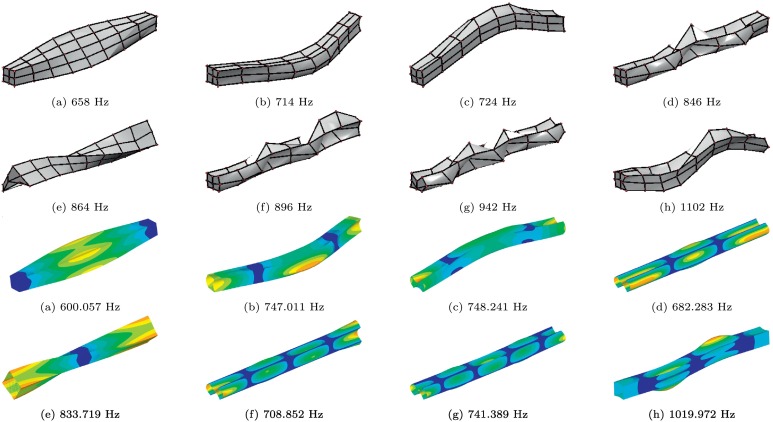

Il laminato a travi è stato creato per il carico di carichi dinamici, con instabilità delle pareti definite per quanto riguarda le autofrequenze delle vibrazioni libere. I punti deboli sono stati ridotti qui con una struttura centrale in schiuma inserita nella trave; tuttavia, si è scoperto che era proibitivo in termini di costi e laborioso:

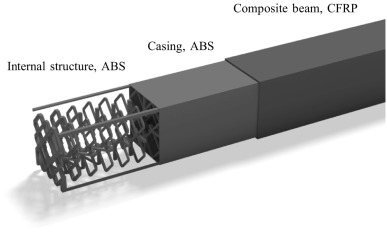

“Al contrario, abbiamo mirato a progettare automaticamente una struttura interna strutturalmente efficiente che può essere facilmente prodotta utilizzando stampanti 3D convenzionali a basso costo”, hanno affermato i ricercatori.

Hanno anche ‘esteso’ la programmazione lineare a semidefinito per creare strutture interne a reticolo di peso minimo ottimali a livello globale.

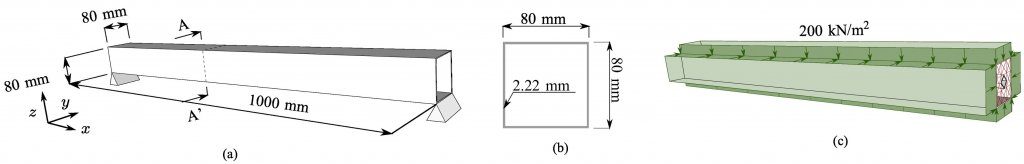

Una maggiore rigidità è stata abilitata nella creazione di un prototipo con una struttura interna più leggera creata con una “formulazione di programmazione semidefinita lineare convessa più efficiente”. Ciò ha consentito una frequenza di base delle vibrazioni libere elevata al di sopra di un livello specifico, evitando comunque la tipica differenziabilità in più autovalori. La struttura di base per il campione qui era un ‘trave composita prismatica e laminata, che misurava 1000 mm di lunghezza, con una sezione sottile 80 × 80 mm di spessore 2,2 mm.

I ricercatori hanno notato che dovevano essere cauti nel creare una connessione rigida tra la struttura interna e il composito di carbonio. Dopo aver creato un prototipo di successo, il team lo ha testato, iniziando con il test del martello errante. Lì hanno scoperto “un buon accordo con le previsioni del modello” in termini di autovodi di flessione, torsione e taglio.

“L’output di ottimizzazione della struttura interna simile a un reticolo distribuito in modo non uniforme è stato ulteriormente automaticamente post-elaborato e convertito in un modello solido pronto per la produzione di additivi senza supporto.”

“Migliorare la risposta strutturale con un materiale di oltre due ordini di grandezza più conforme rispetto al CFRP suggerisce di concentrarsi sulla sostituzione dell’ABS con fibra di carbonio continua ad alta rigidità in studi futuri”, hanno concluso i ricercatori. “Un altro importante miglioramento futuro risiede nell’accelerazione dell’algoritmo di ottimizzazione sfruttando la scarsità spazio-spazio associata alla decomposizione della struttura interna basata su segmenti”.

I ricercatori oggi sono estremamente interessati a come la creazione di compositi possa migliorare i processi di stampa 3D, principalmente nel rafforzamento dei materiali, dall’uso dei compositi in vetro , ai compositi in metallo rame , al filo polimerico e molto altro ancora.

L’intera struttura del progetto del fascio composito considerato: struttura interna (utilizzata per la riduzione delle instabilità delle pareti e per l’aumento della frequenza di vibrazione più bassa); involucro della struttura del fascio interno (per consentire l’avvolgimento dello strato composito finale); strati compositi, che trasmettono il carico di lavoro applicato alla trave.