Test delle proprietà meccaniche dei polimeri a memoria di forma stampata 3D FDM

Lo studente di tesi dell’Università di Alberta Danesh Zonoobi porta il potenziale di fabbricazione a un livello superiore, esplorando il mondo della 4D in ” Proprietà meccaniche della produzione additiva basata su estrusione di polimeri a memoria di forma “. L’autore studia gli effetti della produzione di additivi a base di estrusione (EBAM) o della stampa 3D FDM sui polimeri a memoria di forma (SMP), principalmente in relazione alle loro proprietà meccaniche, una delle principali preoccupazioni delle tecniche di fabbricazione progressiva oggi.

Gli SMP hanno ottenuto il riconoscimento negli ultimi anni a causa delle loro qualità quasi magiche nel riuscire a trasformarsi in una reazione all’ambiente, che spesso significa temperatura o umidità. Gli SMP termosensibili, che reagiscono al calore, stanno diventando i più noti e offrono molti vantaggi diversi a causa della convenienza nella produzione, delle proprietà leggere e delle caratteristiche di deformazione che conducono alla sperimentazione da parte degli scienziati, in particolare a causa della facilità di programmazione di tali forme.

Prima che gli scienziati possano lavorare in profondità con gli SMP, tuttavia, devono comprendere le proprietà meccaniche e i comportamenti degli SMP e imparare di più sulla loro capacità di memorizzare la forma. Molti nuovi materiali sono stati creati appositamente per le PMI in una vasta gamma di applicazioni, dall’aerospaziale alla medicina. Per questo studio, i ricercatori hanno utilizzato un polimero a memoria di forma in poliuretano termoplastico semicristallino (MM4520). Per evitare il gorgogliamento durante la stampa 3D, i ricercatori hanno asciugato i pellet di poliuretano in un forno a vuoto, quindi hanno iniziato il processo di estrusione:

Alimentazione

Fusione

Modellare

Raffreddamento

Avvolgimento

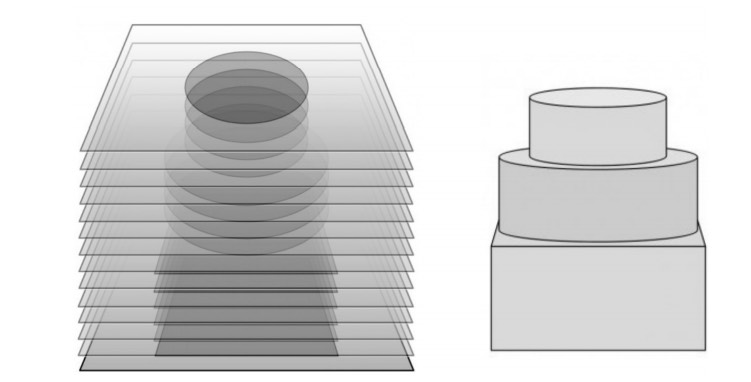

Il processo di affettatura trasforma un oggetto (a destra) in una serie di strati sottili (a sinistra).

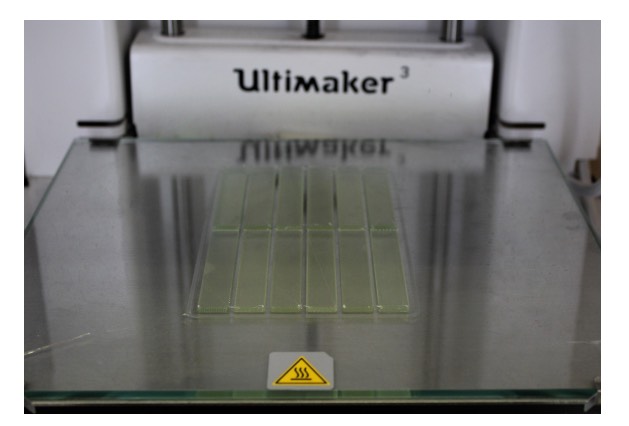

Una Ultimaker 3 è stata utilizzata per la produzione di campioni, quindi i pezzi rettangolari sono stati trasformati in campioni di dogbone mediante lavorazione CNC:

“Il vantaggio principale dell’utilizzo della lavorazione anziché della stampa diretta dei dogbone è che rimuove lo strato di shell dai bordi del campione, lasciando indietro le linee orientate fabbricate”, ha spiegato Zonoobi.

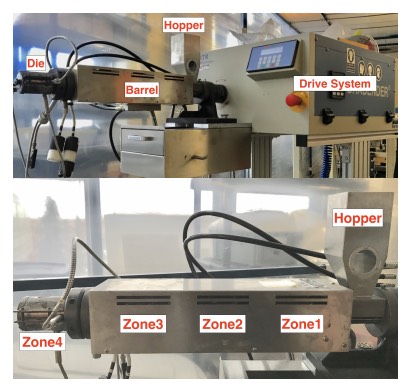

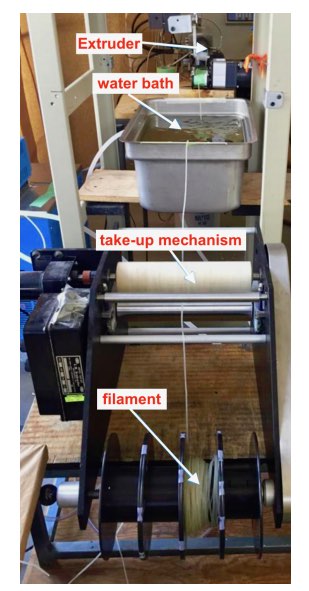

Installazione per l’estrusione del filamento SMP in laboratorio

Illustrazione del sistema di trasmissione Brabender Inc. attaccato all’estrusore (in alto), vista laterale della canna di fusione dell’estrusore con quattro zone di riscaldamento (in basso)

Complessivamente, il team di ricerca ha creato 120 campioni con quattro diversi angoli raster (0 °, 30 °, 60 ° e 90 °) e tre diversi livelli percentuali di riempimento (85%, 100% e 115%). Le prove di trazione hanno valutato quanto segue:

misure

Modulo elastico

Resistenza allo snervamento

Percentuale massima di allungamento

Modulo di resilienza

Resistenza alla trazione

“Secondo i risultati delle prove di trazione, non si osserva alcuna variazione significativa nel modulo elastico (E) di diversi angoli raster ad eccezione dei campioni di riempimento dell’85% con angolo raster di 90 ° che mostrano una riduzione del modulo elastico di circa il 35% rispetto ad altri angoli raster del stesso riempimento “, afferma l’autore. “Inoltre, l’aumento della percentuale di riempimento dall’85% al 100% provoca un aumento significativo del modulo elastico.

“A differenza del modulo elastico, della resistenza allo snervamento e della resilienza (E, σy, Ur), l’angolo di raster provoca drammatiche variazioni nel massimo allungamento (EL%) e resistenza alla trazione (UT) a qualsiasi livello percentuale di riempimento. Tuttavia, l’impatto dell’angolo raster si ingrandisce con la riduzione della percentuale di riempimento. Anche i campioni di riempimento al 100% sono superiori rispetto ai campioni di riempimento all’85% e al 115%, in termini di deformabilità e resistenza alla trazione, tranne che con un angolo di raster di 90 °. “

Insieme ai risultati dell’esperimento, è stato creato un algoritmo generico per quanto riguarda il modulo elastico per i campioni EBAM, che richiede input con angolo raster di 0 ° e 90 °. E anche se c’erano solo piccole differenze per il 100 percento dei campioni di riempimento, Zonoobi sottolinea che i valori non erano in accordo con i risultati sperimentali.

“Pertanto, sono stati introdotti due diversi termini di compensazione per modificare il modello CLPT secondo i principi del processo EBAM”, ha concluso Zonoobi. “Con queste modifiche, la differenza tra i valori sperimentali e quelli previsti è diminuita in modo significativo fino a un intervallo minimo dallo 0,25% al 4,47%. Ulteriori studi devono essere fatti al fine di validare il modello e le modifiche utilizzate in questa tesi per validare l’usabilità del modello in diverse condizioni. ”