Università di Nottingham: materiali 3D stampati PG / PLA per la riparazione delle fratture

In ” Proprietà meccaniche e comportamento di degradazione in vitro di particelle di vetro fosfato / fibre rinforzate con fibre additivate artificialmente “, gli autori Lizhe He, Jiahui Zhong, Chenkai Zhu e Xiaoling Liu esplorano un nuovo livello di materiale per la stampa 3D con vetro fosfato / polilattide (PG / PLA) compositi per uso in applicazioni mediche come la fabbricazione di piastre di fissazione ossee personalizzate per la riparazione di fratture.

Mentre la rigenerazione ossea è un’area di grande interesse per la stampa 3D e la produzione additiva, così è l’elemento più comune delle interruzioni di guarigione, in quanto i ricercatori continuano a cercare modi migliori per migliorare il processo, spesso accompagnati da una serie di placche di fissazione ossea, viti , spille e aste. I materiali sono fondamentali, insieme all’integrità nel design. Gli impianti devono essere biocompatibili, ma il processo è senza soluzione di continuità anche quando sono biodegradabili, eliminando così la necessità di un intervento chirurgico.

I materiali sono stati testati per le proprietà meccaniche adeguate e il comportamento di degradazione in vitro dopo la creazione di modelli progettati con PTC Creo Parametric , che sono stati quindi importati in Simplify3D e i compositi PG / PLA sono stati stampati in 3D su una Ultimaker 2+ . Con la capacità di fabbricare geometrie complesse, i ricercatori potrebbero anche controllare il livello di porosità per scopi di bioprinting e ingegneria dei tessuti.

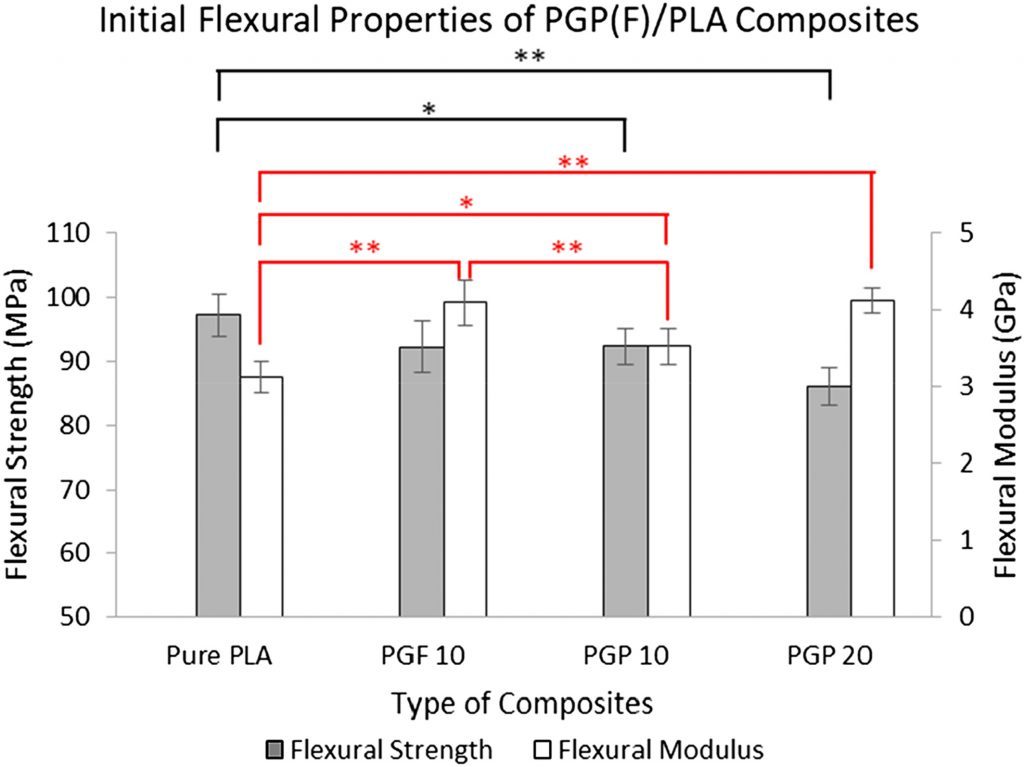

“Sono stati effettuati confronti con PLA e PLA rinforzati con diversi carichi di particelle PG (PGP) e compositi con rinforzi di diverse geometrie [PGP o fibre di vetro fosfato macinato (PGF)].”

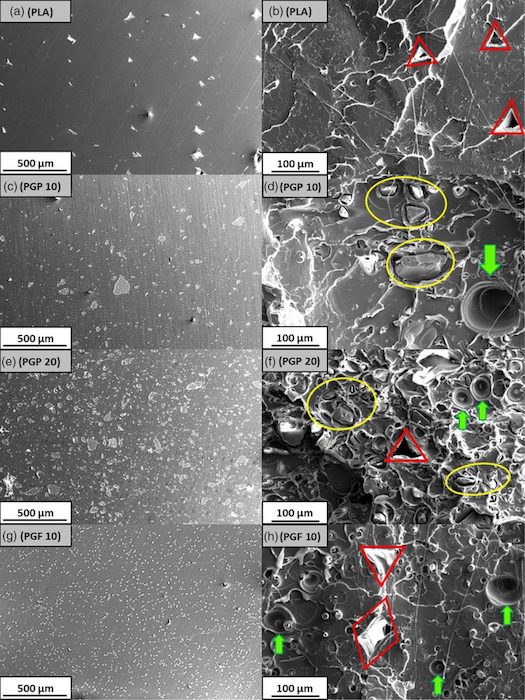

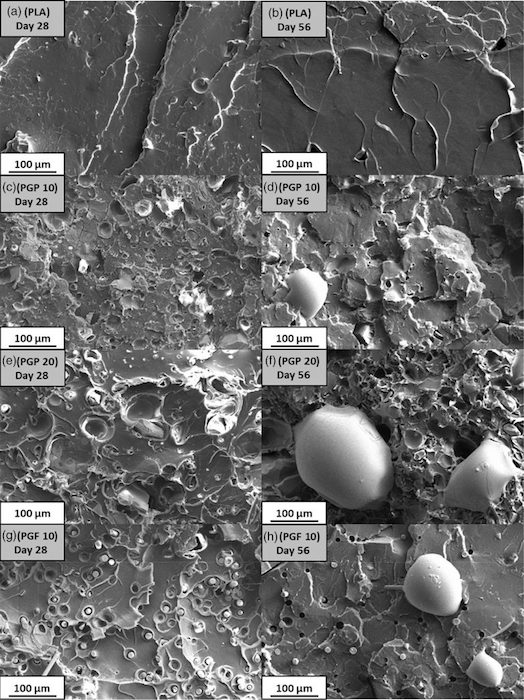

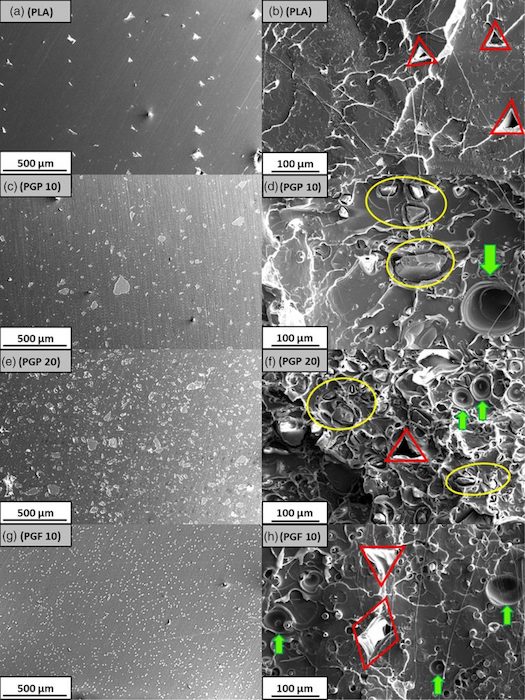

L’obiettivo era valutare i materiali compositi AM come piastre per la fissazione della frattura. È stato eseguito un test di flessione a tre punti, insieme alla degradazione in vitro per esaminare la resistenza e l’idroscopia dei materiali compositi. È stato effettuato un controllo del valore pH, insieme all’analisi meccanica dinamica e alla lunghezza della fibra e all’analisi della dimensione delle particelle del laser. Sono stati eseguiti anche la microscopia e l’analisi statistica.

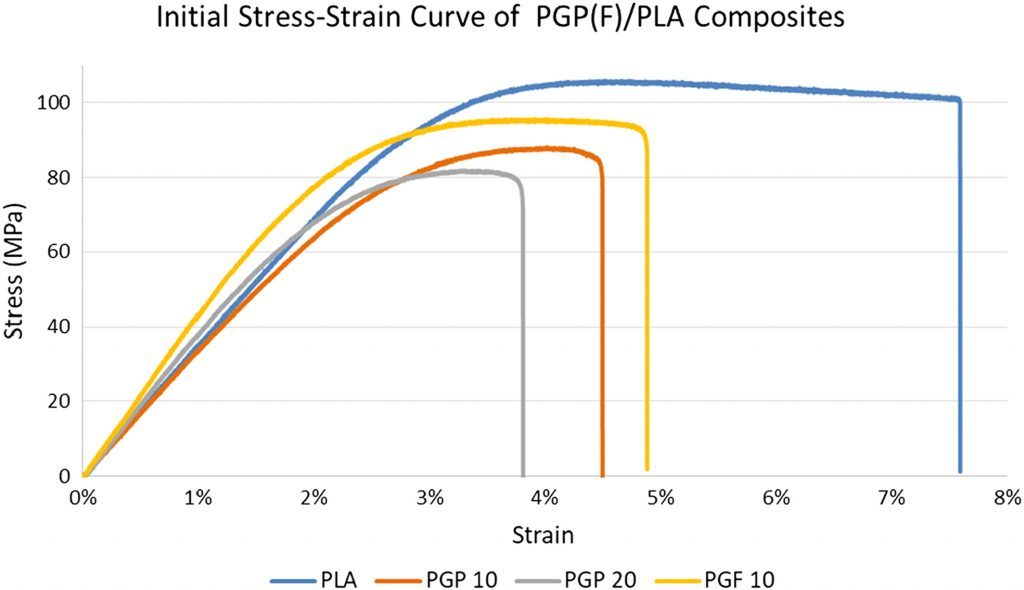

Nel continuare a confrontarsi con i campioni di PLA, gli autori hanno notato quanto segue:

Modulo di flessione migliorato

Resistenza alla flessione ridotta

Ceppo ridotto a rottura

Effetti intensificati con un aumento del carico di PGP

.

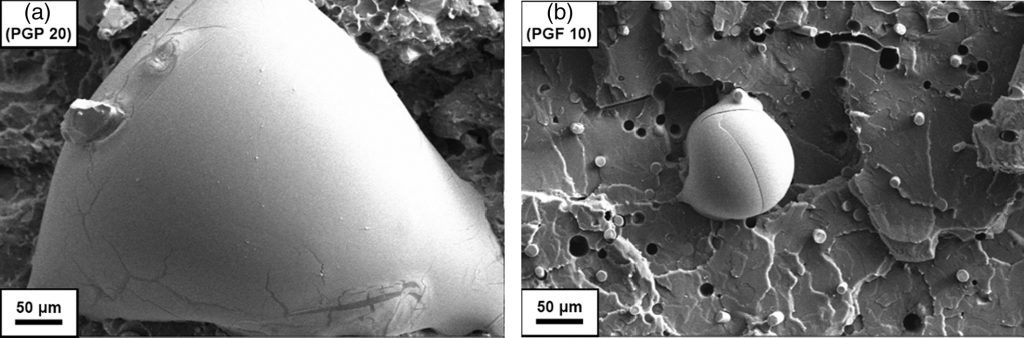

“L’infragilimento e la riduzione della forza sono associati a concentrazione di stress e bassa forza interfacciale. È probabile che l’effetto di concentrazione dello stress sia aumentato dall’incorporazione del particolato con spigoli vivi. Con l’aumento del carico di carica, anche i siti di concentrazione dello stress sono aumentati e hanno portato a una riduzione della forza più pronunciata e lo stesso effetto sullo sforzo al fallimento “, hanno osservato gli autori.

In questo caso, la lunghezza media delle fibre era di 54 μm, mentre la lunghezza mediana e la lunghezza della fibra erano ancora più basse. Rispetto alle autentiche ossa corticali, il composito PGF 10 è stato notato dai ricercatori come “una stretta approssimazione”, sebbene il modulo di flessione fosse notevolmente inferiore.

“La corrispondenza alla rigidezza è riconosciuta come la” norma aurea “per gli impianti di fissazione ossea, poiché gli impianti di fissazione con tali proprietà meccaniche sono sufficientemente resistenti e rigidi per le attività portanti senza portare a” schermature da stress “. Pertanto, è probabilmente necessario considerare l’uso di un carico di fibre più alto / più lungo per questo tipo di applicazione “, hanno affermato i ricercatori.

I compositi continui PGF / PLA sono più “adatti”, secondo gli autori, per quanto riguarda la fissazione portante, una caratteristica connessa con fibre continue che portano alla rigidità. Il modulo di flessione di questi materiali, tuttavia, è stato ridotto di circa l’80% dopo 28 giorni di degradazione. I compositi PGF 10 hanno perso ~ 30% del modulo di flessione iniziale dopo un periodo di degradazione di 56 giorni. Il rapido modulo di flessione avrebbe potuto essere il risultato del fatto che le estremità delle fibre fossero esposte nei mezzi di degradazione.

“Basandosi sulla considerazione sia delle proprietà meccaniche iniziali che della facilità di produrre materiali compositi con geometrie desiderate in modo diretto, la produzione additiva di compositi PG / PLA presenta un buon potenziale nella realizzazione di impianti di fissazione specifici per paziente per ossa con bassa richiesta di carico – ad esempio, zigomi, caviglie e mascella “, concludono i ricercatori.

“Queste ossa sono state precedentemente segnalate per essere ripristinate con successo utilizzando dispositivi di fissazione biodegradabili basati su PLA. Rispetto al solo PLA, è stato dimostrato che l’incorporazione di PGF ha migliorato il modulo di flessione degli impianti. Si prevede inoltre che la degradazione di PGF rilasci magnesio, calcio e fosfato per sovraregolare la ricrescita ossea. Inoltre, il processo FDM consente agli impianti di fissazione con geometrie personalizzate di essere costruiti direttamente e può rimuovere la necessità di eseguire il contornamento degli impianti per l’adattamento anatomico durante l’operazione. “

Un serio interesse per la stampa 3D oggi si traduce in un serio interesse per i materiali, e molto probabilmente anche per i compositi, in quanto sono in grado di aggiungere forza e proprietà migliorate a prototipi e parti, tra cui polimeri , applicazioni di bioprinting e metalli come il titanio