COMUNICATO STAMPA

La resistenza alle alte temperature dei materiali stampati in 3D

Con il calore di questi giorni – il mese scorso si sono toccate punte di 42°C in molte parti d’Italia – alcuni

materiali, soprattutto quelli sottoposti a stress termico dovuto alle alte temperature come di un’auto lasciata al sole, mutano alcune delle loro proprietà. Molto spesso sono materiali che combinano uno stress prolungato (esposizione solare, alte temperature, salinità) ad un esteso utilizzo negli anni.

Va innanzitutto premesso che nel settore automotive, l’utilizzo della stampa 3D per realizzare componenti anche definitivi è ormai consolidato e proprio per questo Protolabs mette a disposizione il suo know-how per capire quale sia il miglior materiale in base alle esigenze specifiche del progetto, ben sapendo che le variabili in gioco non sono solo le temperature ma anche la sensibilità dei polimeri plastici all’esposizione all’ossigeno.

Si può sapere in anticipo come si comporterà il materiale negli anni? Certamente sì, e se si vuole produrre un componente, va sicuramente tenuto in considerazione il comportamento del materiale nel tempo e il degrado a cui va incontro negli anni.

La degradazione associata all’invecchiamento è definita da una proprietà detta “indice termico relativo” o RTI (Relative Thermal Index), si misura con un test capace di misurare gli effetti a lungo termine

dell’invecchiamento sulle proprietà dei polimeri. In pratica, dopo aver misurato le proprietà di base del

materiale, si passa alla fase di invecchiamento a diverse temperature. Al dimezzamento del valore originario delle proprietà di base, si ottiene il tempo di guasto, mentre la temperatura che secondo i calcoli provoca un guasto al termine della durata standard è l’indice termico relativo.

Protolabs è da tempo partner strategico di aziende attive nei settori chiave dell’innovazione tecnologica,

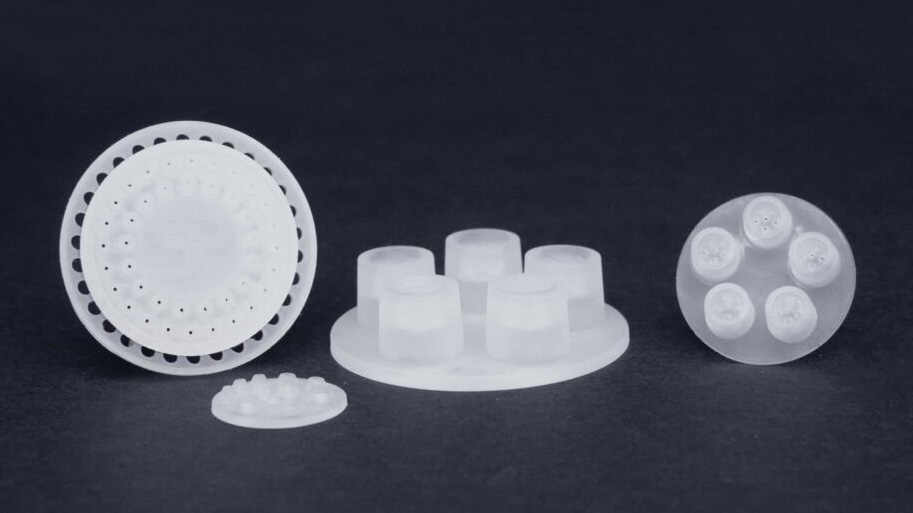

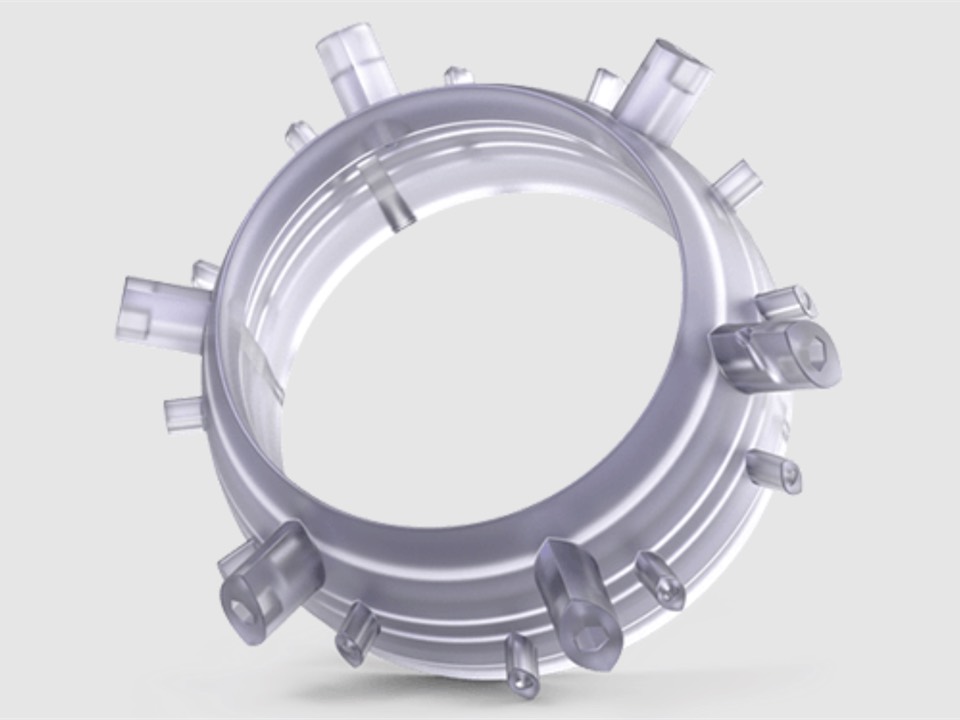

dall’aerospaziale al medicale passando per l’automotive, il navale e l’elettronica, dove sono richiesti standard di qualità particolarmente elevati, tra i quali la resistenza alle temperature elevate: tra gli elastomeri stampati in Stereolitografia, troviamo il True Silicone, mentre tra i metalli, l’Inconel 718 e il Cobalt Chrome stampati in DMLS (Sinterizzazione Laser Diretta dei metalli).

Sui servizi e la modalità di approccio al cliente, Matteo Carola, Country Manager per l’Italia di Protolabs ha le idee chiare: “Protolabs lavora con centinaia di aziende che hanno l’esigenza di ridurre i tempi di immissione dei loro prodotti nel mercato, velocizzando la fase di prototipia e testing senza compromettere la qualità e la resistenza dei materiali e la cura nelle rifiniture grazie alle decine di lavorazioni in post-produzione disponibili. Ad inizio anno, sempre per quanto riguarda la stampa 3D, è stato presentato il servizio di vapour smoothing, una lavorazione aggiuntiva che permette ai pezzi stampati di essere ancora più rifiniti. Per supportare ancora più designer, ingegneri di prodotto e progettisti, recentemente Protolabs ha lanciato il servizio di Consulenza Progettuale sulla realizzazione dei componenti. In pratica esperti del team interno a Protolabs mettono a disposizione le loro competenze acquisite negli anni per suggerire le migliori soluzioni disponibili, ottimizzando il progetto in base alle lavorazioni, ai materiali e alle esigenze progettuali e di budget dei clienti.”

Nel sito italiano di Protolabs è inoltre a disposizione una comoda sezione in cui si possono filtrare i materiali per tipo di lavorazione disponibile, così da poter preventivamente conoscere se il materiale scelto è disponibile per una determinata lavorazione.

andrea cortese da mark-it.info