Contesto: microdispositivi, microfluidica e il nodo “PDMS”

Microfluidica, lab-on-a-chip e sensori flessibili richiedono canali, pareti e membrane con geometrie piccole, ripetibili e spesso realizzate su materiali morbidi. In questo scenario il polidimetilsilossano (PDMS) resta un riferimento perché combina trasparenza, flessibilità e compatibilità con molti workflow di laboratorio. Il problema è che il PDMS è un termoindurente: farlo “solidificare dove serve” in modo controllato non è banale, soprattutto quando si prova a usare tecniche additive pensate per fotopolimeri o processi termici standard.

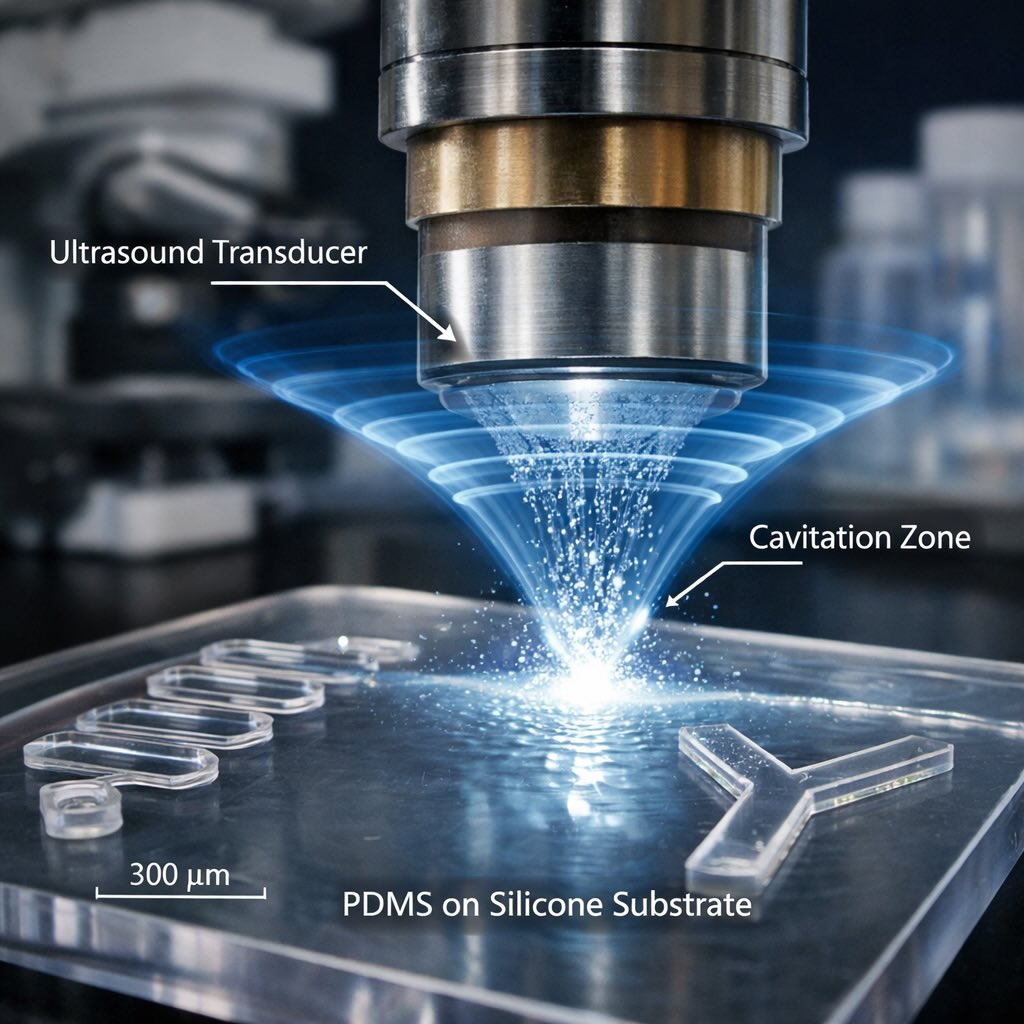

Che cos’è il Proximal Sound Printing (PSP) e perché “proximal”

Il Proximal Sound Printing (PSP) è una tecnica proposta da un team legato a Concordia University (con collaborazione di University of California, Davis) che usa ultrasuoni focalizzati per attivare reazioni chimiche di polimerizzazione in modo localizzato. L’aggettivo “proximal” indica un punto chiave: la sorgente/acustica viene portata molto vicino alla superficie di stampa, così l’area di reazione resta più confinata e controllabile rispetto ad approcci precedenti a onde sonore.

Il principio fisico-chimico: cavitazione e reattore micro-attivo (SUAR)

Nel lavoro scientifico il processo viene descritto come polimerizzazione “on demand” guidata da cavitazione acustica: le onde ultrasonore generano microbolle che oscillano e collassano, creando micro-ambienti ad alta energia capaci di innescare reazioni (sonochimica). Nel PSP la regione reattiva viene interpretata come un sonochemically ultra-active reactor (SUAR) confinato vicino all’apertura acustica e al substrato, così da solidificare il materiale solo dove si vuole costruire la geometria.

Cosa cambia rispetto al Direct Sound Printing (DSP)

Il PSP nasce come evoluzione del Direct Sound Printing (DSP), presentato in precedenza dallo stesso filone di ricerca: anche nel DSP la cavitazione guidata da ultrasuoni innesca polimerizzazione localizzata, con l’idea di stampare materiali difficili per luce/calore. Il limite pratico riportato per le prime implementazioni era soprattutto legato a risoluzione e ripetibilità: il controllo del volume in cui avviene la reazione e dei flussi indotti (acoustic streaming) può “spostare” specie reattive e sfumare i dettagli. Il PSP affronta questi punti cambiando geometria e distanza operativa tra sorgente e area di stampa.

Numeri dichiarati nello studio: risoluzione, potenza e streaming

Nel paper su Microsystems & Nanoengineering gli autori riportano tre indicatori principali rispetto a metodi sound-based considerati “comuni” nel confronto: risoluzione migliorata di 10×, potenza di stampa ridotta di 4× e velocità massima di acoustic streaming ridotta di 1600×. Quest’ultimo numero viene esplicitato anche con un confronto di ordine di grandezza tra PSP e DSP: circa 1,8×10⁻⁶ m/s contro 3×10⁻³ m/s come velocità massima, un aspetto rilevante quando si cercano pareti sottili e gap ripetibili.

Un dettaglio costruttivo importante: barriera e “apertura” di stampa

La configurazione descritta include un’apertura sigillata (nel paper è citato un film di alluminio sottile come barriera) che deve reggere pressione acustica e contemporaneamente trasmettere l’onda. Gli autori discutono che la barriera non è solo un elemento “meccanico”: può agire come sorgente secondaria e aiutare a confinare il campo acustico vicino all’apertura, contribuendo a stabilità e precisione. La dimensione dell’apertura (diametro/ID) diventa inoltre un parametro per modulare la dimensione delle feature, oltre ai parametri classici di potenza, frequenza e duty cycle.

Dimostrazioni su microfluidica: canali, Y-channel e micromixer

Per mostrare che il metodo non è solo “linee” ma oggetti funzionali, nello studio vengono presentati esempi di microdispositivi: un chip Y-channel con canali di ingresso da 300 µm e canale principale da 500 µm, ottenuti stampando pareti adiacenti con gap equivalente, e un serpentine micromixer con canali da 500 µm. La verifica qualitativa del comportamento fluidico viene illustrata con l’iniezione di soluzioni colorate che mantengono streamlines distinguibili nel canale principale (indicazione di regime laminare nel setup dimostrativo).

Frequenza, banda operativa e impatto sulla geometria

Il paper discute una finestra operativa legata alle specifiche del trasduttore, con frequenze comprese tra 1,8 e 2,5 MHz. Nelle prove di “line printing” viene riportato che aumentando la frequenza nell’intervallo disponibile si osserva una riduzione della spessore linea (nell’ordine di alcuni decimi di millimetro, per un incremento di 0,7 MHz nel caso descritto). È anche indicato che la frequenza influenza la struttura interna (porosità), con tendenza a pori più piccoli a frequenze inferiori, coerentemente con osservazioni già discusse per DSP.

Velocità di deposizione e confronto con altri processi

Oltre alla risoluzione, gli autori riportano una misura di volumetric deposition rate: circa 250.000 mm³/ora con apertura ID = 4 mm, contro circa 15.000 mm³/ora per DSP nel confronto citato, e una comparabilità (per ordine di grandezza) con processi diffusi come FDM e DIW nella discussione interna allo studio. Il messaggio pratico è che il PSP viene posizionato come processo non solo “fine”, ma potenzialmente anche competitivo sul piano della produttività in certe configurazioni.

Compatibilità con PDMS “nativo” e controllo delle proprietà (poroso vs trasparente)

Un punto sottolineato sia dal comunicato di Concordia University sia dall’articolo scientifico è la possibilità di lavorare con materiali termoindurenti usati in microfluidica, in particolare PDMS, senza imporre una trasformazione in fotopolimero o una modifica “obbligata” della formulazione per renderla stampabile con luce. Nel paper si citano anche diversi rapporti di miscelazione del PDMS (ad esempio 10:1 e 16:1) associati a risultati più porosi o più trasparenti, collegando parametri di processo e composizione alle proprietà finali del pezzo.

Multi-materiale e complessità geometrica: perché conta per prototipazione

Il PSP viene presentato come strada per stampare strutture multi-materiale e geometrie più complesse in un singolo flusso di lavoro, aspetto che nel paper è esplicitato tra i limiti affrontati rispetto a sound-based printing precedenti. In termini applicativi, il collegamento più immediato è con prototipi di microdispositivi per diagnostica, sensori e componenti morbidi: sono ambiti dove cambiare un canale, un mixer o una membrana può richiedere iterazioni rapide, e dove il PDMS è spesso già integrato nella catena di processo.

Dove si colloca nel panorama della stampa a onde acustiche: DSP, HDSP e oltre

Negli ultimi anni lo stesso gruppo (e collaboratori) ha esplorato varianti come Holographic Direct Sound Printing (HDSP), in cui ologrammi acustici patternano l’onda per indurre cavitazione e polimerizzazione su regioni più ampie, con discussione di velocità di stampa aumentata di un ordine di grandezza rispetto a DSP. In parallelo, altri filoni hanno mostrato concetti di polimerizzazione guidata da suono anche in contesti biomedici, come la stampa in vivo con localizzazione acustica descritta da Caltech. Questi esempi aiutano a inquadrare PSP come una soluzione focalizzata su microfabbricazione su polimeri/PDMS e controllo fine vicino al substrato.

Limiti pratici da chiarire per passare dal laboratorio alla produzione

Gli stessi articoli divulgativi e l’impostazione del paper suggeriscono che, per un uso industriale, restano aspetti da consolidare: finestra di processo (distanze, aperture, viscosità e potenze), controllo qualità in linea per microstrutture, stabilità del sistema su sessioni lunghe e ripetibilità su geometrie diverse. Sono elementi che in microfluidica e sensori determinano resa e costi anche più del “principio fisico” della tecnologia.

Crediti, enti coinvolti e finanziamento dichiarato

Il paper è firmato da Shervin Foroughi, Mohsen Habibi e Muthukumaran Packirisamy. Nel comunicato di Concordia si specifica il ruolo di Packirisamy come docente al Gina Cody School of Engineering and Computer Science e la presenza di Habibi come affiliato a University of California, Davis; viene inoltre citato un supporto tramite Natural Sciences and Engineering Research Council (NSERC) Discovery grant.