Stampa 3D FDM desktop: resistenza alla trazione di ABS, PC, HIPS, PA e Ninjaflex

Nagendra G. Tanikella, Ben Wittbrodt e Joshua M. Pearce, tutti ricercatori della Michigan Technological University , esplorano ulteriormente l’area della scienza dei materiali nella recente pubblicazione ” Resistenza alla trazione dei materiali polimerici commerciali per la stampa 3D di fabbricazione di filamenti fusi “.

Sono stati testati campioni relativi alle proprietà meccaniche, fabbricati con stampanti 3D open source in stile RepRap. Con l’hardware open source e gli innumerevoli design 3D disponibili, gli utenti oggi hanno infinite opzioni di ispirazione e innovazione. Materiali come il PLA sono famosi per la stampa 3D FFF, offrendo vantaggi come accessibilità e convenienza, basso punto di fusione (150 ° -160 ° C) e la capacità di offrire una migliore alternativa all’ABS grazie alla biocompatibilità e biodegradabilità. Oggi sono disponibili molti altri materiali come nylon, policarbonato (PC), polietilene ad alta densità (HDPE), polistirene ad alto impatto (HIPS) e altro ancora.

Precedenti ricerche hanno dimostrato che la stampa 3D RepRap è paragonabile alle tipiche stampanti 3D FDM, in termini di resistenza alla trazione e degli stessi materiali, e in alcuni casi addirittura superiore, in termini di resistenza alla trazione. Per questo studio, i ricercatori hanno utilizzato un RepRap Lulzbot TAZ open source e la seguente gamma di materiali per la valutazione della resistenza alla trazione:

Ninjaflex (cinque colori)

SemiFlex (quattro colori)

FIANCHI (cinque colori)

T-Glase (cinque colori)

Gli autori hanno stampato in 3D dieci campioni utilizzando ciascun materiale e entrambe le stampanti 3D TAZ 3.1 e TAZ 4.

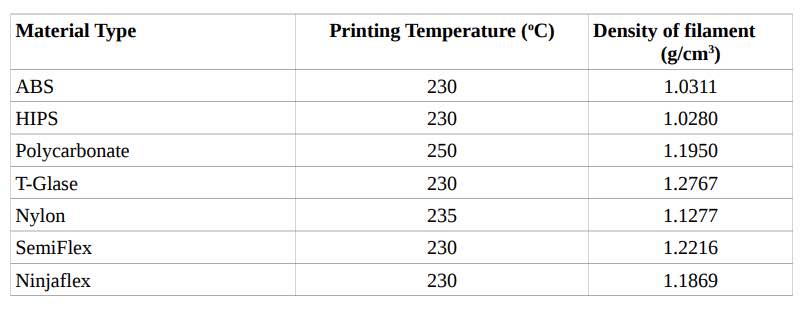

“I filamenti flessibili come Ninjaflex, SemiFlex e Nylon Bridge sono stati stampati su Lulzbot 3.1 quando su di esso è stata installata la testa dello strumento” flexystruder “[41]”, hanno spiegato i ricercatori. “Tutti gli altri materiali, che erano rigidi, sono stati stampati utilizzando Lulzbot TAZ 4. Cura 15.04, un’affettatrice open source, è stata utilizzata per generare il codice G dal modello del campione [43]. Tutti i campioni sono stati stampati al chiuso in un ambiente a temperatura controllata con riempimento al 100%.

“Altri parametri di stampa come altezza dello strato, velocità e controlli personalizzati sono stati ottimizzati per ciascun materiale utilizzando le raccomandazioni del fornitore come base per produrre una qualità di stampa e uniformità accettabili”.

La maggior parte dei materiali è stata testata bene e i limiti di proporzionalità erano bassi. L’orientamento del materiale rigido era diagonale in tutti i casi, con materiali flessibili fabbricati in due direzioni diverse per valutare la flessibilità anche in campioni con orientamento diverso. Inoltre, gli orientamenti sono stati stampati in 3D con orientamenti verticali e diagonali.

I test hanno anche riflesso quanto segue:

Il policarbonato era il più forte, la massima resistenza alla trazione di 49,08 MPa

Ninjaflex era il più flessibile, non si spezzava dopo un’estensione di circa l’800% (e una tensione di trazione di 12,69 MPa)

I materiali in nylon erano più resistenti di Ninjaflex e SemiFlex

Il colore ha dimostrato un impatto sostanziale sulla quantità di stress che una stampa 3D può gestire

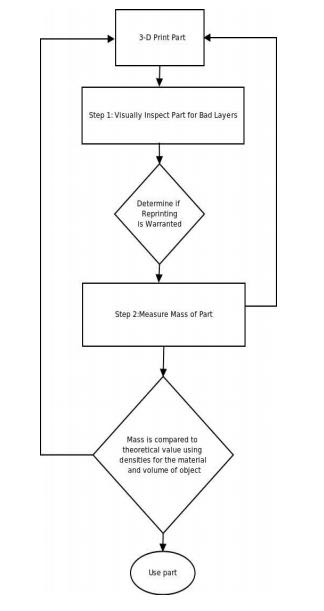

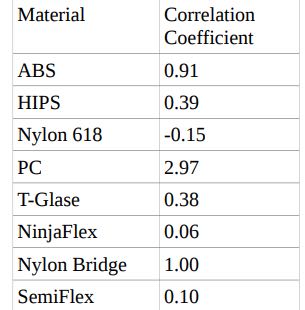

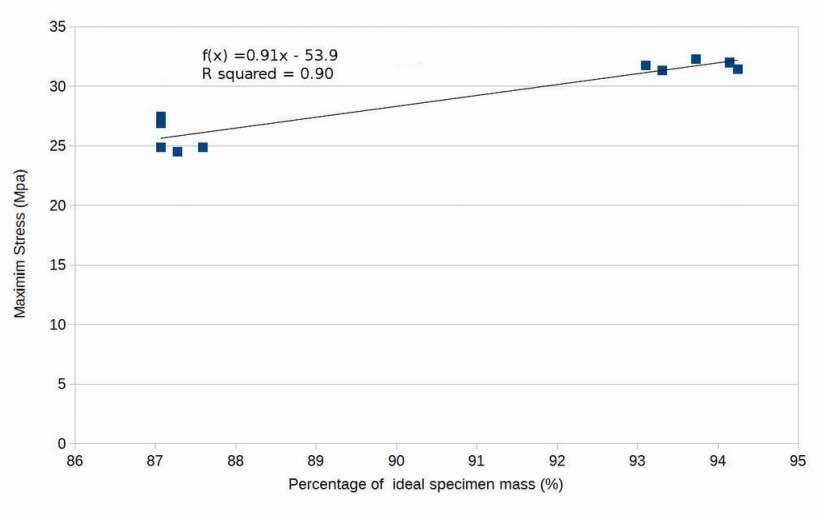

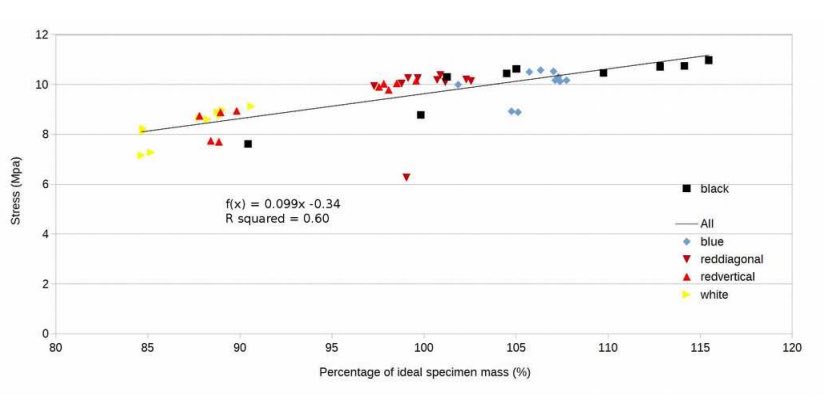

“Lo studio dimostra chiaramente che la resistenza alla trazione di un campione stampato in 3D dipende in gran parte dalla massa del campione, per tutti i materiali. Questa dipendenza consente ai prosumatori di risolvere la sfida di effetti sconosciuti sulla qualità di stampa sulle proprietà meccaniche di una parte stampata in 3D usando un processo in due fasi per stimare le resistenze a trazione di un determinato materiale “, hanno concluso i ricercatori. “Innanzitutto, l’esterno della stampa viene ispezionato visivamente per individuare strati non ottimali da estrusione sotto o sopra. Quindi, per determinare se si è verificata una sottoestrusione all’interno, viene misurata la massa dei campioni. Questa massa viene confrontata con il valore teorico che utilizza le densità fornite in questo studio per il materiale e il volume dell’oggetto.

“Questo processo in due passaggi fornisce un mezzo per aiutare le stampanti 3D open source a basso costo ad espandere la loro gamma di produzione di oggetti a parti funzionali. Il materiale più resistente tra quelli testati era il policarbonato con una resistenza alla trazione massima di 49 MPa. Il materiale più flessibile è stato Ninjaflex, che non si è rotto dopo un’estensione di circa l’800%. Lo sforzo di trazione per Ninjaflex con un’estensione dell’800% era superiore a 12 MPa (media di tutti i colori). I materiali in nylon erano più resistenti di Ninjaflex e SemiFlex e molto più flessibili di ABS, HIPS, T-Glase e policarbonato, il che fornisce un buon equilibrio tra resistenza e flessibilità. “