Rigenerazione di Componenti per Turbine e Sostenibilità

Un progetto di collaborazione tra Renewable Parts Limited (RPL), SSE Renewables e il National Manufacturing Institute Scotland (NMIS) ha dimostrato l’efficacia delle tecnologie additive nel restituire funzionalità a ingranaggi usurati provenienti dai sistemi di azimutaggio di turbine eoliche onshore. Questi ingranaggi orientano le pale verso il vento e, a causa di sollecitazioni elevate, finivano per essere smaltiti e sostituiti, generando costi e consumo di risorse significativi.

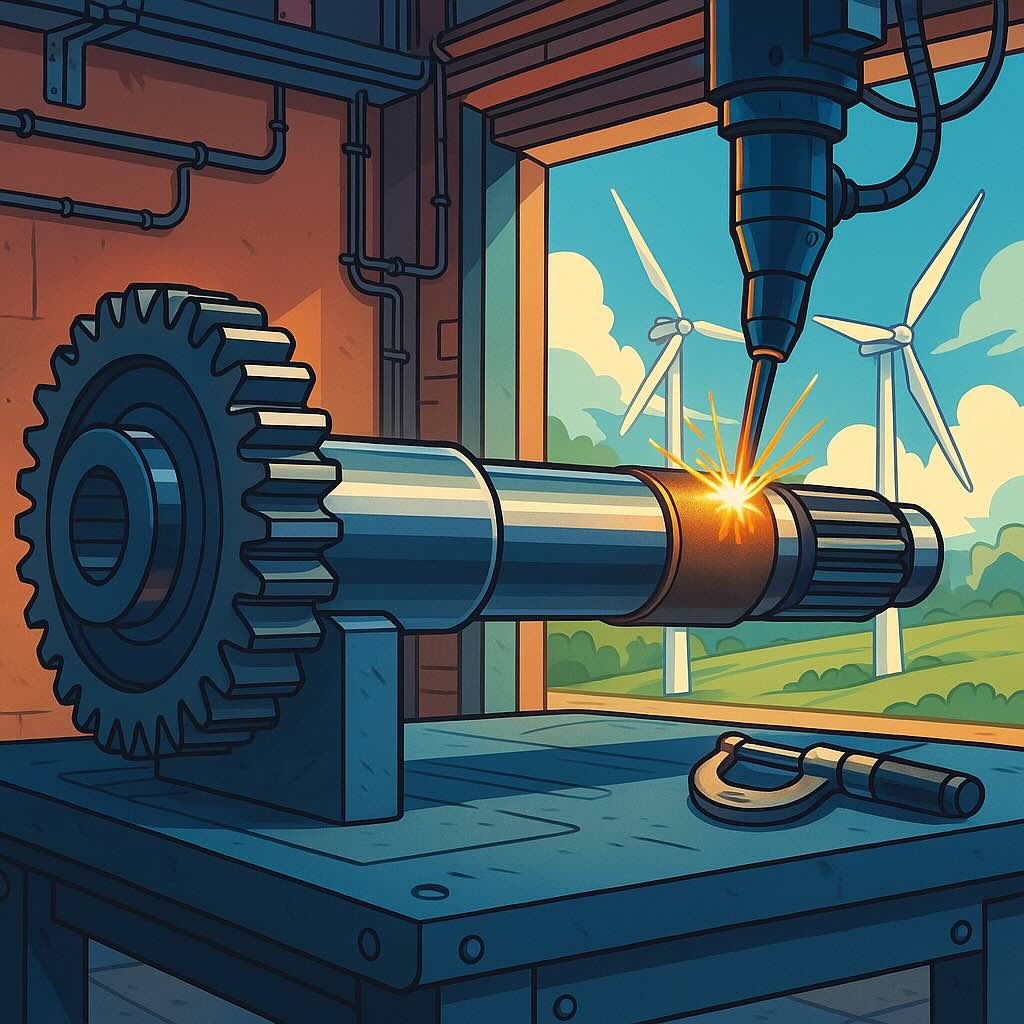

Processo di remanufacturing con stampa 3D e controllo qualità

L’intervento inizia con l’ispezione delle Ritzelwellen (assi dentati) attraverso tecniche non distruttive quali ultrasuoni e scansione 3D, utili a quantificare perdita di materiale e microfessurazioni. Successivamente, sulle superfici ammalorate si applicano depositi a fascio laser o a laser cladding, che consentono di ricostruire gli ingranaggi ripristinando le tolleranze geometriche originali. Dopo la fusione additiva segue una fase di rettifica di precisione e prove di durezza, tenacità e resistenza a fatica, in laboratori certificati NMIS.

Benefici ambientali e riduzione dell’impronta di carbonio

Secondo RPL, il remanufacturing permette di evitare fino a 84 kg di CO₂ equivalenti per componente, grazie alla minore estrazione e lavorazione di acciaio vergine. A confronto con la produzione ex novo, si riducono inoltre i trasporti di pezzi grezzi dall’estero e si limita la quantità di rifiuti metallici destinati alle fonderie.

Integrazione nel contesto circolare del settore eolico

Il programma si inserisce nell’iniziativa ReMake Glasgow, promossa dal bando “Innovation Accelerator” del governo britannico, pensata per accompagnare le imprese verso modelli produttivi a ciclo chiuso. L’obiettivo è estendere il metodo a ulteriori elementi critici, come alberi principali, supporti cuscinetto e flange, garantendo un’alternativa locale ai processi convenzionali di sostituzione.

Ruolo dei partner e prospettive operative

-

SSE Renewables fornisce turbine campione e dati operativi per calibrare le riparazioni alle condizioni reali di esercizio.

-

NMIS, con competenze in digital factory e manifattura avanzata, ha messo a disposizione laboratori di testing e esperti in qualità di processo.

-

RPL, azienda leader nella rigenerazione di parti di grandi impianti, ha coordinato il workflow di raccolta, lavorazione e riconsegna dei componenti.

Visione strategica e impatto sul territorio

Ryan McCuaig, ingegnere per lo sviluppo prodotto in RPL, spiega che “la rigenerazione di questi ingranaggi porta vantaggi economici immediati e apre la strada a un’industria eolica più autonoma, riducendo i tempi d’intervento e salvaguardando il capitale di acciaio”.

Per Andreas Reimer, Senior ReMake Theme Lead di NMIS, è fondamentale che “riparazione e riuso diventino prassi abituale nei settori ad alta integrità: in questo modo si supportano filiere locali, si mantengono competenze specialistiche nel Regno Unito e si alleggerisce il bilancio ambientale”.

Sviluppi futuri e scala di applicazione

I test comparativi con componenti nuovi sono in fase finale di preparazione, seguiti da prove di durata in impianti operativi. Se confermati i risultati di resistenza meccanica, il metodo potrà essere adottato non solo per turbine onshore (circa 15,7 GW installati in Gran Bretagna) ma anche per parchi offshore, ampliando l’impatto sul ciclo di vita delle macchine eoliche.