Perché la rugosità in LPBF resta difficile da misurare

Nella Laser Powder Bed Fusion (LPBF) la superficie “as-built” non è un dettaglio estetico: particelle non fuse aderenti, fenomeni di balling e la tessitura delle tracce di scansione creano una topografia che può influenzare resistenza a fatica, capacità di tenuta (sealing) e scambio termico, quindi prestazioni e affidabilità del componente. Il punto è che misurare bene quella superficie spesso richiede scansioni ottiche ampie e dense, che diventano lente su geometrie complesse; e in molte zone (canali stretti, cavità interne, reticoli) la misura può essere parziale o impraticabile con metodi standard.

Il limite dei “numeri unici” quando il campionamento è piccolo

In officina e nei reparti qualità, quando non si riesce a fare una mappatura completa, si ricorre di frequente a misure su piccole finestre e al calcolo di parametri areali come Sa e Sq (famiglia ISO 25178), assumendo che quel campione rappresenti il resto. Il rischio è che, se la finestra è troppo piccola o se la superficie ha direzioni preferenziali (anisotropia) e componenti a più scale, le metriche possano “derivare”: la parte di topografia che non viene catturata (ondeggiamento a bassa frequenza o asperità molto fini ad alta frequenza) continua a contribuire al valore reale, ma non entra nella stima.

Passare allo spettro: che cosa aggiunge la Power Spectral Density (PSD)

L’idea chiave è guardare la superficie non solo nel dominio spaziale (quote e statistiche), ma anche nel dominio delle frequenze spaziali. La Power Spectral Density (PSD) descrive come l’energia della rugosità si distribuisce lungo le diverse lunghezze d’onda: dalle componenti “lunghe” (waviness/ondulazione) alle asperità più fini. In pratica, la PSD conserva informazione sia verticale sia laterale (scala e correlazione delle strutture) e aiuta a leggere superfici “multiscala” senza ridurre tutto a un singolo numero.

Che cos’è l’extrapolazione spettrale applicata alla topografia

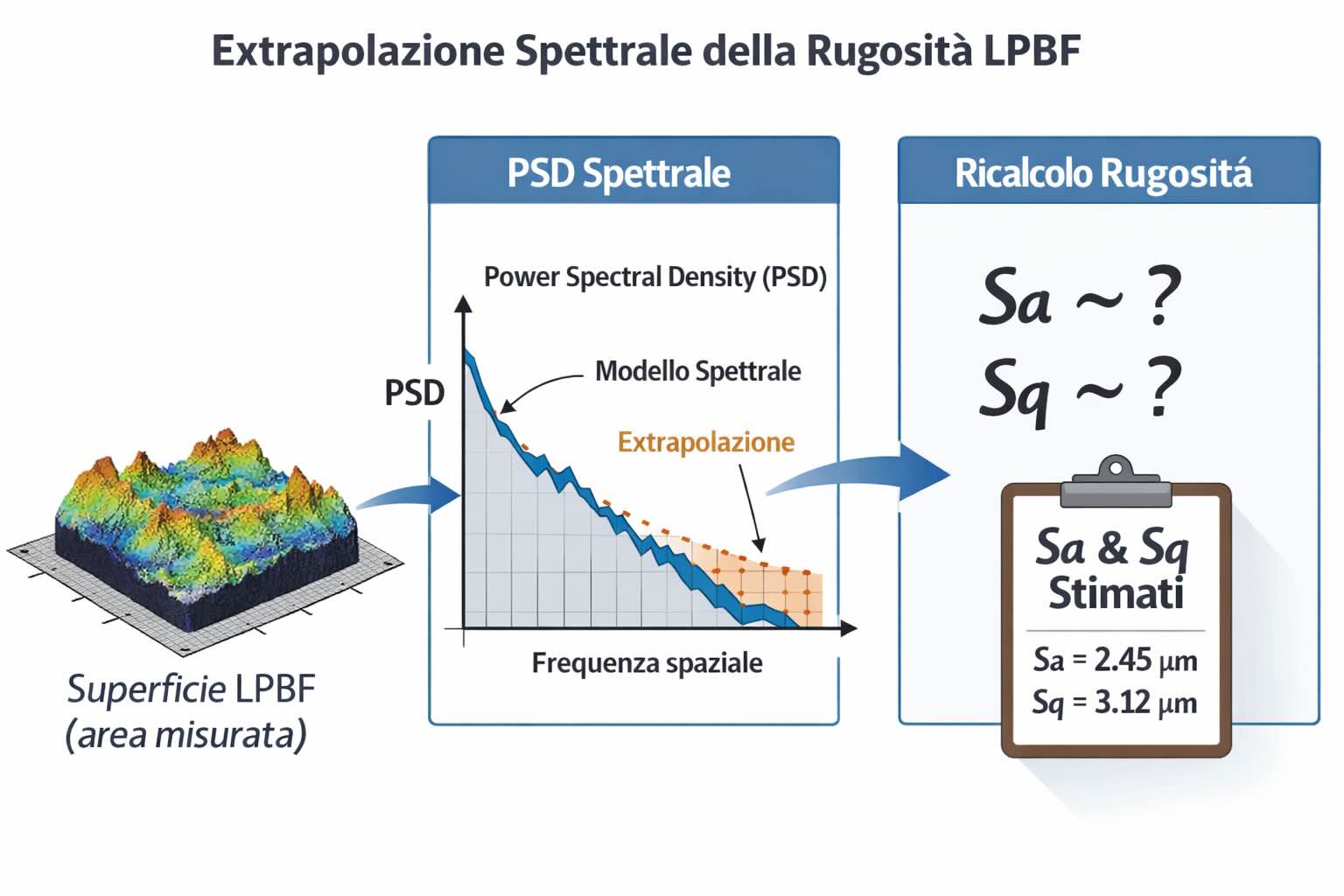

Il problema pratico è che qualsiasi strumento misura solo un intervallo limitato di frequenze: il campo di vista impone un taglio alle basse frequenze (non “vede” strutture più lunghe della finestra), mentre risoluzione e rumore limitano le alte frequenze. L’extrapolazione spettrale prova a colmare questo buco: si calcola la PSD nel tratto misurabile, si adatta un modello (parametrico) coerente con l’andamento dello spettro e poi si estende il modello nelle bande mancanti. A quel punto, con uno spettro “completato”, si ricalcolano metriche come Sa e Sq in modo più vicino a ciò che si otterrebbe da una scansione completa.

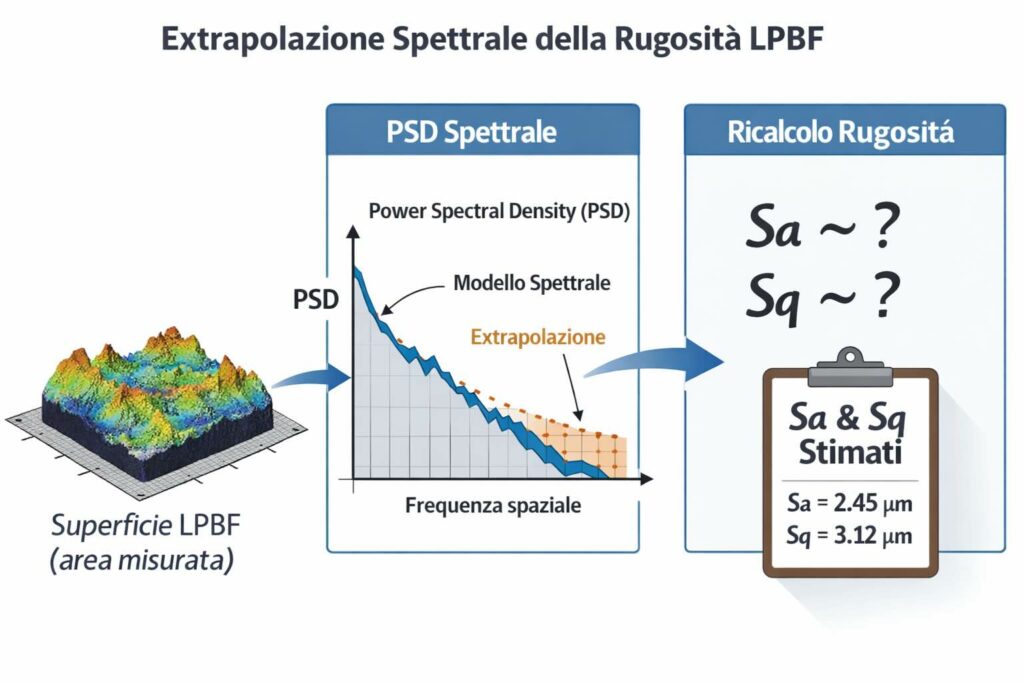

Workflow operativo: da piccole finestre a metriche Sa/Sq più stabili

Il flusso tipico descritto in letteratura e ripreso anche da Fabbaloo è: (1) acquisire una topografia limitata (ottica o a contatto), (2) calcolare la PSD sull’intervallo disponibile, (3) stimare i parametri del modello e (4) ricostruire le bande non osservate, per poi (5) rientrare nel dominio “classico” e ricavare Sa, Sq e altri indicatori utili (pendenze, lunghezze di correlazione) collegabili alla fisica di processo (passo di hatch, strategia di scan, ecc.). Il valore industriale è ridurre il tempo speso in mosaicking e ripetizioni, e aumentare la confrontabilità dei dati quando la misura completa non è fattibile.

Cosa cambia per QA e qualificazione: meno colli di bottiglia, più comparabilità

Se funziona, l’approccio consente di trasformare misure “a campione” in stime meno dipendenti dalla singola finestra scelta. In un contesto QA questo può significare: tempi di misura più corti, meno pezzi in attesa di metrologia, e la possibilità di impostare piani di controllo che combinano poche finestre strategiche con una procedura matematica esplicita e replicabile. In ottica di qualificazione, la parte interessante è la tracciabilità: non si “inventa” un Sa, ma si esplicita quale banda di frequenze è stata misurata e quale è stata stimata dal modello.

Dove l’approccio può andare in crisi (e perché serve cautela)

La qualità dell’extrapolazione dipende da quanto il tratto misurato è informativo e da quanto il modello scelto è adatto alla famiglia di superfici considerate. Inoltre, alcune fonti mettono in guardia: le misure ottiche possono introdurre errori nella stima degli spettri di rugosità (per esempio per limiti strumentali o artefatti), quindi la PSD “di partenza” va trattata con attenzione, soprattutto se poi la si usa per ricostruire bande non osservate. In pratica, è un metodo che va validato su campioni noti, confrontando misure 3D estese e misure ridotte.

Un collegamento utile: extrapolazione spettrale anche nel monitoraggio termico in-situ

È interessante notare che l’extrapolazione “nel dominio spettrale” compare anche in altri problemi dell’additive manufacturing. Un esempio riportato da 3D Printing Industry riguarda la pirometria multi-lunghezza d’onda in PBF: dai segnali misurati in un certo intervallo spettrale, i ricercatori adattano un modello e estrapolano verso lunghezze d’onda di interesse (vicine a 1064–1070 nm, tipiche dei laser), per stimare emissività/assorbività con ipotesi fisiche dichiarate. È un tema diverso dalla rugosità, ma mostra la stessa logica: quando non si misura direttamente “dove serve”, si usano modelli spettrali per collegare ciò che si vede a ciò che si vuole stimare.

Cosa aspettarsi in pratica: integrazione con strumenti e procedure esistenti

Per un’adozione realistica, l’extrapolazione spettrale non sostituisce tutta la metrologia: diventa un modulo in più. Può affiancare profilometria ottica e a contatto, e torna utile quando si devono confrontare superfici misurate con strumenti diversi o con settaggi diversi (campi di vista, risoluzioni). Alcune tesi e studi propongono anche di usare dati 2D (line-scan) per ricostruire superfici 3D “artificiali” basate su informazioni spettrali e parametri frattali, così da stimare parametri areali quando un’area-scan completo non è disponibile.