SABIC esplora gli effetti degli utensili in autoclave sulle parti di produzione additiva di grande formato

Con sede a Riyadh, Arabia Saudita, SABIC è una società dinamica che porta avanti l’innovazione nei materiali e nelle tecniche per l’industria della produzione additiva. Recentemente, hanno prodotto un case study sugli utensili in autoclave, esplorando il suo effetto complessivo sulle prestazioni di uno strumento stampato in 3D. “Gli utensili in autoclave che utilizzano la tecnologia LFAM (Large Format Additive Manufacturing)”, scritto da Walt Thompson, Scott R. Huelskamp, Tim Allessio e Kim Ly del SABIC’s University of Dayton Research Institute , ci forniscono informazioni sull’uso di autoclavi e approcci progressivi in utensili.

La LFAM avviene attraverso la fusione di granuli di plastica su larga scala e consente l’uso di additivi aggiuntivi da vetro a fibre di carbonio, minerali e altro, offrendo forza e prestazioni che il team SABIC afferma che non è possibile ottenere attraverso l’uso di resine non riempite. Nella creazione di pezzi di grandi dimensioni, sono necessarie forza e coesione per sostenere una struttura completa non solo durante il periodo di stampa, ma in seguito quando il risultato finale può servire da importante prototipo o pezzo funzionale.

È possibile stampare parti di grandi dimensioni, con tutti i vantaggi tipici della produzione additiva e della stampa 3D, come la produzione di geometrie complesse realizzate rapidamente e in modo economico. Per le industrie che approfondiscono la tecnologia progressiva nella produzione, i vantaggi della stampa 3D su qualsiasi scala sono allettanti a causa del risparmio di tempo e denaro rispetto ai processi convenzionali come la lavorazione CNC (controllo numerico computerizzato); infatti, con la tecnologia LFAM, è possibile realizzare più progetti e più iterazioni solo nel tempo necessario per creare un utensile metallico tramite lavorazione CNC.

Il perfezionamento all’interno dell’ambiente dell’autoclave è stato comunque un grosso problema. Il team SABIC sottolinea che un serio ostacolo alla sostituzione degli strumenti di metallo con quelli realizzati da LFAM ha trovato una combinazione di sistema resina / riempitivo adatta. Qualsiasi materiale utilizzato deve non solo avere una buona stampabilità, ma anche essere in grado di resistere a temperature, carichi e requisiti dimensionali.

“La stabilità dimensionale dello strumento stampato è fondamentale, in quanto il movimento dello strumento può avere un effetto negativo sulla qualità della parte finale”, afferma il team SABIC.

I requisiti di applicazione per questo studio sono i seguenti:

Capacità ciclo autoclave @ 350 ° F @ 85 – Pressione 90 psi

Capacità di resistere a più di 10 cicli in autoclave e mantenere il vuoto

Mantenere le tolleranze del profilo dimensionale di +/- 0,005 pollici, sopra la superficie degli utensili prima, durante e dopo la sterilizzazione in autoclave

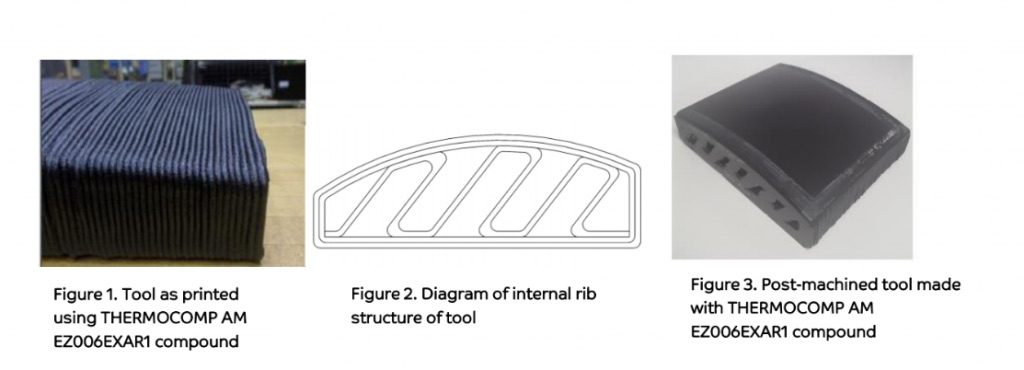

Utilizzando la loro esperienza nei materiali, SABIC ha suggerito l’uso del composto LNPTM THERMOCOMPTM AM EZ006EXAR1, fornendo una combinazione di resina ULTEMTM, un materiale ad alta temperatura utilizzato nelle applicazioni aerospaziali. Il team ha utilizzato diverse dimensioni degli strumenti nello sperimentare durante questo studio e, in definitiva, si è concentrato su un tipo di geometria che viene spesso utilizzato nei progetti di aerei militari. Lo strumento è stato poi stampato presso il Polymer Polymer Processing Development Center (PPDC) di Pittsfield, MA, sulla macchina BAAM, la tecnologia che abbiamo seguito da quando lo ha usato per sviluppare i rinforzi per automobili in precedenza, uno scafo per yacht e ha anche utilizzato la tecnologia in connessione con lo sviluppo di altri nuovi materiali .

Seguirono quattro diverse fasi di test. La fase 1 ha coinvolto la scansione 3D dello strumento con uno scanner palmare Creaform HandySCAN 3D® .

“Dopo la scansione, la superficie dell’utensile era insaccata sotto vuoto”, ha affermato il team SABIC nel loro caso di studio. “La minima perdita di vuoto è stata osservata visivamente, a indicare che il TD Seal HT forniva una buona superficie di tenuta. L’utensile è stato quindi posto in un forno e riscaldato a 350 ° F. Dopo l’immersione per 4 ore, l’utensile è stato rimosso dal forno e l’integrità del vuoto è stata controllata una seconda volta. Ancora una volta, nessuna significativa perdita di vuoto è stata rilevata visivamente. “

Configurazione dello strumento prima della sterilizzazione in autoclave

Nella Fase 2, il team SABIC ha testato lo strumento nel ciclo di autoclave presso PPDC.

“Durante ogni ciclo, uno strato composito è stato posizionato sullo strumento e trattato in autoclave per polimerizzare il composito. Il processo composito di lay-up e autoclave comprendeva due strati di pre-resina epossidica / carbone RM 2005 fabbricati da Renegade Materials Corporation. “

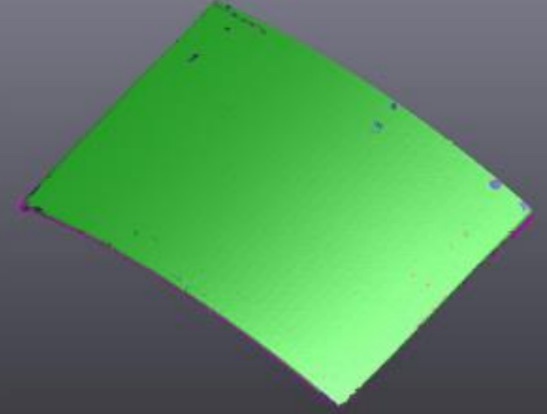

Cinque cicli di test sono stati completati nell’autoclave, e quindi lo strumento è stato scansionato di nuovo rivelando che il 99,7% della superficie degli utensili era entro +/- 0,004 pollici della scansione di base condotta dopo il completamento del test di Fase 1.

Nella fase 3, lo strumento ha subito ulteriori test in cinque cicli in più di autoclave, utilizzando gli stessi metodi, sebbene la pressione fosse aumentata a 100 psig.

“Rispetto alla scansione della linea di base, i risultati erano simili a quelli osservati dopo i primi cinque cicli di autoclave: il 99,7% della superficie degli utensili si trovava a +/- 0,004 pollici dalla scansione di base”, ha spiegato SABIC.

Superficie dell’utensile dopo cinque cicli.

Nella Fase 4, lo strumento ha eseguito misure estreme con dieci cicli in autoclave utilizzando gli stessi metodi di Fase 3. La scansione è stata eseguita di nuovo in seguito e, rispetto alla linea di base, i ricercatori hanno visto che il 99,7% della superficie degli utensili era ancora all’interno +/- 0,004 pollici della scansione di base originale. In conclusione di questa ricerca, il team SABIC ha dichiarato:

“Questo studio dimostra che il composto LNP THERMOCOMP AM EZ006EXAR1 è un materiale di materia prima vitale per le applicazioni di utensili compositi. Più in generale, conferma che LFAM è un processo fattibile per produrre utensili in autoclave in grado di resistere ad almeno 20 cicli di autoclave standard senza introdurre imprecisioni dimensionali nella parte. “

“Il team riconosce la necessità, in futuro, di quantificare i risparmi in termini di tempi e costi utilizzando LFAM rispetto agli approcci di strumenti incumbent. Tuttavia, le stime iniziali mostrano un notevole risparmio in termini di tempo e costi. Questo deve essere convalidato nel lavoro futuro.