SANDVIK COROMANT INTRODUCE UN NUOVO UTENSILE DA TAGLIO PER METALLO STAMPATO IN 3D PER MIGLIORARE LA PRODUTTIVITÀ

Il produttore svedese di sistemi di utensili Sandvik Coromant ha introdotto una nuova fresa con testa stampata in metallo 3D. Una novità per l’azienda, la componente segna una svolta verso il coinvolgimento dell’azienda nella stampa 3D per la produzione finale .

Una tendenza generale per l’industria della stampa 3D , la produzione di uso finale è diventata un obiettivo chiave per molte parti interessate. Il suo completo successo non solo dimostra la trasformazione della stampa 3D da una tecnologia di prototipazione a un vero concorrente con la produzione tradizionale, ma parla anche della scalabilità del processo.

Alla fine di aprile di quest’anno, HP ha annunciato l’integrazione delle proprie parti stampate in 3D nel nuovo hardware di sistema. Come visto in iniziative come il progetto NextGenAM di EOS, Daimler e Premium AEROTEC, anche l’automazione è una parte fondamentale di questo. Qualche mese prima Carbon , la società di Silicon Valley basata sulla tecnologia di stampa 3D Digital Light Synthesis (DLS), ha collaborato con Ford per la fornitura di parti auto stampate 3D con caratteristiche paragonabili o addirittura superiori alle parti stampate a iniezione.

Come parte del più ampio gruppo di ingegneri Sandvik , il nuovo strumento stampato 3D di Sandvik Coromant è solo una parte di una serie di impegni presi per rafforzare la propria posizione nella produzione additiva.

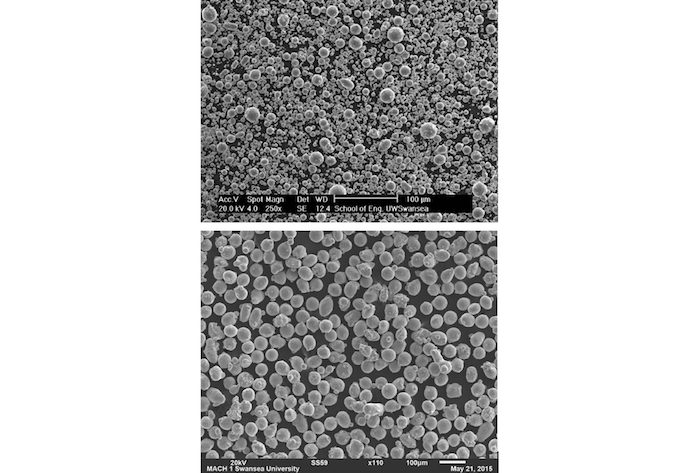

Fondato nel 1862, il gruppo Sandvik AB opera nel settore dell’estrazione mineraria e delle rocce, della lavorazione dei metalli e dei materiali. I suoi prodotti e servizi correlati a AM comprendono una consulenza per i clienti che stanno sperimentando, o sperano di sviluppare, parti fabbricate additive. Oltre a un servizio di prototipazione rapida e produzione in serie, che fornisce utilizzando la tecnologia di fusione a letto in polvere (PBF) e la tecnologia del binder in house. Offre anche test e garanzia della qualità, che include l’accesso al più grande centro di ricerca e sviluppo del Nord Europa per acciai inossidabili avanzati, leghe a base di polvere e leghe speciali, con sofisticati impianti e attrezzature di prova.

Investendo pesantemente nello sviluppo dei materiali, nel 2018 la società ha stanziato 25 milioni di dollari per costituire uno stabilimento specializzato per la produzione di polvere metallica additiva in Svezia, ufficialmente pronto per l’apertura nel 2020. L’investimento accelererà la produzione di polveri sottili di metallo in titanio e nichel, contributo al marchio di polveri esistente di Sandvik Osprey .

Più recentemente Sandvik ha annunciato un’ulteriore collaborazione con Renishaw , una società di ingegneria con sede nel Regno Unito e fornitore di stampanti 3D, per aumentare la sua capacità di produzione di additivi metallici. Come parte della partnership, Sandvik ha investito in diversi sistemi RenAM 500Q, destinati all’installazione nel suo impianto di produzione additivo specializzato.

All’interno del gruppo industriale Sandvik AB, Sandvik Coromant è il fornitore di utensili dell’azienda che è stata fondata nel 1942 e attualmente opera in 130 paesi e impiega oltre 8.000 persone.

La nuova Lightweight CoroMill 390 prodotta da Sandvik Cormorant è una testa di fresatura metallica basata sul design CoroMill 390.

Thomas Wikgren, responsabile Product Application Management di Sandvik Coromant, spiega: “Quando progettavamo il nostro nuovo leggero CoroMill 390, il materiale è stato rimosso tatticamente per creare il design ottimale della fresa per ridurre al minimo la massa. Si chiama ottimizzazione topologica e rende la fresa più compatta e notevolmente più leggera di una versione convenzionale, aiutando così le officine meccaniche ad aumentare la produttività delle loro operazioni di fresatura a sbalzo lungo “.

Lo strumento, prodotto utilizzando polvere di Osprey in lega di titanio di proprietà di Sandvik, è stato sviluppato appositamente per superare i problemi di vibrazione durante la fresatura di metalli con lunghe sporgenze. Tali caratteristiche sono un requisito comune dei componenti utilizzati nei settori aerospaziale e del petrolio e del gas. Le cavità profonde in una parte fresata CNC possono essere compromesse dalle vibrazioni, portando a una produzione più lenta, a una minore durata dell’utensile e a una finitura superficiale scadente. Se utilizzato in combinazione con gli adattatori di fresatura Silent Tools dell’azienda, la società segnala che lo strumento può aumentare la produttività del 50%.

Wikgren aggiunge, “una distanza più breve tra l’ammortizzatore nell’adattatore e il tagliente migliora le prestazioni e la sicurezza del processo.”

La Lightweight CoroMill 390 può eseguire fresature di spianatura a lunga durata, spallamenti profondi e laterali, fresatura di cavità e fresatura di cave. Lo strumento è disponibile nelle varianti di diametro 40 mm e 50 mm.

Lightweight CoroMill 390 additive manufacturing Silent tools assembly