Nel recente modello di materiali costitutivi sensibili all’età per una schiuma polimerica stampata in 3D , gli autori A. Maiti, W. Small, JP Lewicki, SC Chinn, TS Wilson e AP Saab esplorano le possibilità di fabbricare microstrutture stampate in 3D con schiuma tradizionale super performante.

Gli autori riportano le loro scoperte dopo aver creato un campione sotto forma di un modello costitutivo consapevole dell’età termica per una struttura di schiuma compatta stampata in 3D sotto compressione. Tali materiali sono richiesti per applicazioni come quelle automobilistiche, aerospaziali, edili e di imballaggio. Il nuovo metodo per creare schiume polimeriche produce strati uniformi in ogni struttura e le proprietà sono facilmente personalizzabili per gli utenti industriali. Una maggiore longevità è un enorme vantaggio, poiché molte industrie conservano parti per lunghi periodi di tempo, rischiando però la rottura di schiume convenzionali e infine anche danni ai prodotti.

“La maggiore stabilità della schiuma AM è stata attribuita a una distribuzione superiore delle sollecitazioni all’interno della sua architettura più uniforme”, hanno affermato i ricercatori.

Il campione creato per questo studio doveva essere semplice ma in grado di definire i progressi sia del set di compressione (CS) sia della conservazione del carico (LR). Usando il modello dei materiali come veicolo per dimostrare la schiuma come continuum, lo hanno basato su quanto segue:

“Inizialmente ( t = 0) esiste un’unica rete che regola la risposta meccanica della schiuma. Sotto sforzo a lungo termine (compressione nel nostro caso) si forma una seconda rete che è in equilibrio allo stato di tensione. Mentre il materiale è sotto tensione, la prima rete si indebolisce progressivamente (cioè, diminuisce il modulo), mentre la seconda rete diventa più forte, con un conseguente spostamento dello spessore di equilibrio che risulta in CS . D’altra parte, LR è il risultato di un effetto congiunto dell’alterato spessore di equilibrio e delle variazioni del modulo meccanico in entrambe le reti. “

Otto campioni sono stati invecchiati per 14 mesi, con quattro diverse impostazioni di temperatura e misurazioni effettuate una volta al mese. Per iniziare, i campioni stampati sono stati dimensionati a 75 × 75 mm quadrati, con uno spessore uniforme di 1,6 mm. I ricercatori hanno tagliato i dischi circolari, con un diametro di 28,7

I modelli stampati in 3D utilizzati avevano un totale di cinque parametri e i ricercatori spiegano che si aspettano di utilizzare i loro campioni per “l’invecchiamento termico” delle schiume stocastiche, sebbene siano ancora necessari dati sperimentali sull’invecchiamento.

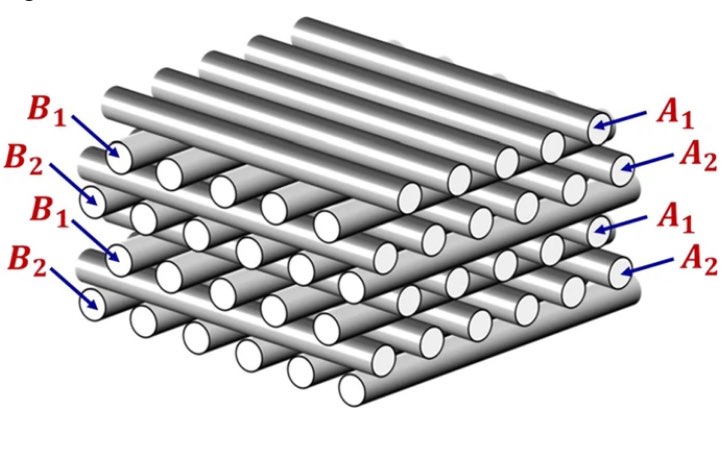

“Attraverso un adattamento accurato di curve di deformazione di sforzo misurate sperimentalmente a tempi e temperature diverse, il modello fornisce le funzioni μ 10 ( t , T ) e μ 11 ( t , T ). Inoltre, eseguiamo il backup di quantità come il set di compressione ( CS ) e la conservazione del carico ( LR ) fuori dal modello (vedere Eq da 5 a 8), due metriche fondamentali utilizzate per quantificare l’invecchiamento meccanico / strutturale dei componenti polimerici nei sistemi reali. Il metodo di sovrapposizione tempo-temperatura (TTS) viene quindi utilizzato per creare curve di previsione a lungo termine di ciascuna di queste quattro quantità, insieme a curve di margine per la quantificazione dell’incertezza “, hanno concluso i ricercatori.

“Per la schiuma stampata, osserviamo all’incirca la stessa barriera di attivazione (Δ E ~ 83–86 kJ / mol) per l’evoluzione di tutte e quattro le proprietà (cioè CS , LR , μ 10 e μ 11 ), che è coerente con un unico meccanismo a livello molecolare / di rete dominante che governa l’invecchiamento di tutte queste proprietà. “

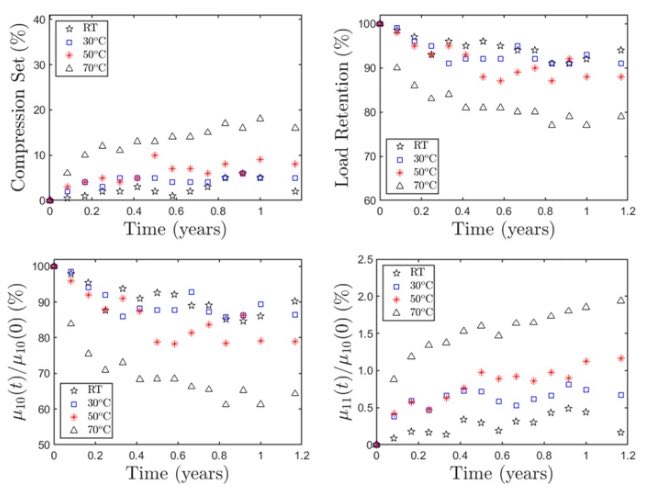

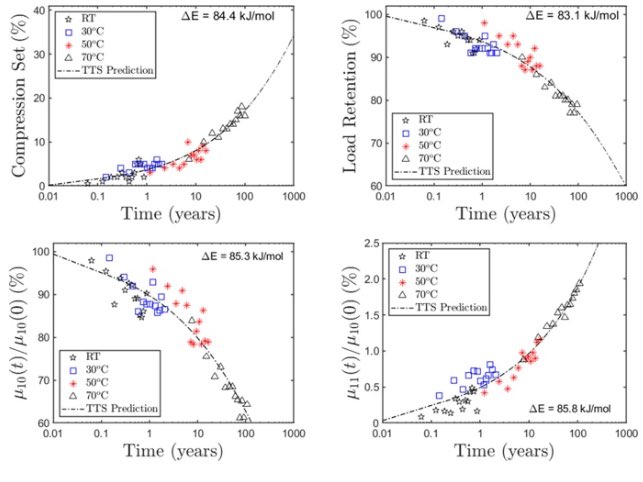

Dipendenza dal tempo e dalla temperatura di: set di compressione (CS); mantenimento del carico (LR); Modulo di taglio μ10 della rete originale; e modulo di taglio μ11 della rete indotta. Ogni punto in questi grafici è ottenuto adattando in modo ottimale la risposta sperimentale sforzo-deformazione con il modello Ogden + Tobolsky ad ogni momento e temperatura, calcolando la media su due campioni per ogni isoterma.

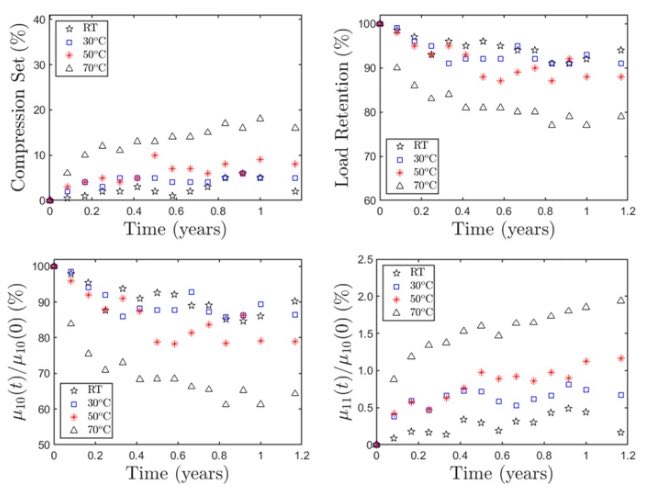

Diagramma schematico di una schiuma stampata in 3D con l’architettura tetragonale (FCT) centrata sulla faccia utilizzata nel presente studio. È fatto dell’elastomero riempito di silice a base di polisilossano di Dow Corning, chiamato SE-1700. Ogni filo cilindrico ha un diametro di 250 micron con una piccola sovrapposizione tra i cilindri perpendicolari ad ogni giunzione, con uno spessore totale di ~ 1,6 mm per la struttura a otto strati. Inizialmente i campioni stampati avevano dimensioni in piano 75 × 75 mm quadrati (spessore uniforme 1,6 mm), fuori dal quale venivano tagliati dischi circolari del diametro di 28,7 mm per l’uso con lo studio dell’invecchiamento e della risposta meccanica.

Curve master generate dai grafici di Fig. 3 attraverso la sovrapposizione tempo-temperatura (TTS) a una temperatura di riferimento Tref = 25 ° C. Abbiamo usato l’implementazione bootstrap-mean-minimum-arclength di TTS come descritto in ref.30. Ogni proprietà mostra quasi la stessa barriera di Arrhenius (in KJ, come indicato). Le linee tratteggiate sono adattamenti esponenziali modificati rispetto alla curva principale e possono essere utilizzate per effettuare previsioni a lungo termine.