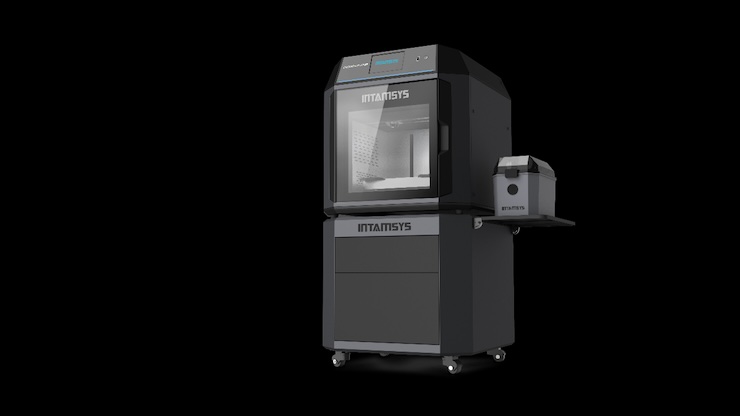

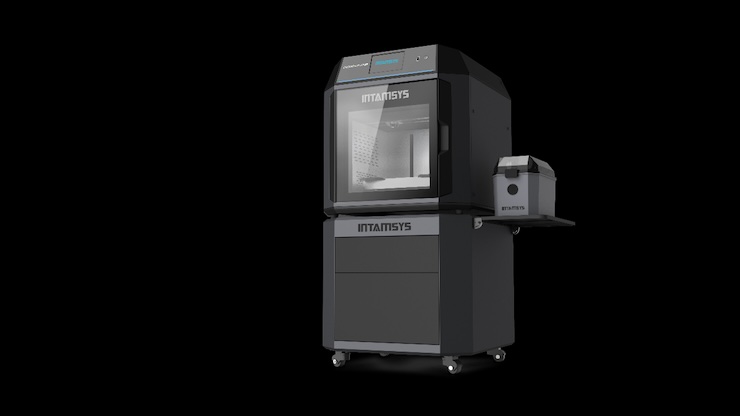

Schneider Electric potenzia la produzione interna con la stampante 3D FUNMAT PRO 310 NEO

Nello stabilimento di Plovdiv, in Bulgaria, Schneider Electric ha introdotto un nuovo sistema di stampa 3D per rispondere in modo più efficiente alle esigenze di produzione legate alla realizzazione di componenti elettrici. Il dispositivo selezionato è la FUNMAT PRO 310 NEO, prodotto da INTAMSYS, e rappresenta un passo concreto verso una maggiore autonomia operativa e una gestione ottimizzata delle risorse produttive.

Esigenze di produzione sempre più complesse

Schneider Electric è attiva da tempo nell’ambito della manifattura additiva, utilizzata per la creazione di prototipi funzionali, maschere di posizionamento, attrezzature di supporto alla linea produttiva e componenti su misura. Tuttavia, l’aumento della domanda e la necessità di tempi di risposta più brevi hanno evidenziato i limiti delle soluzioni precedentemente adottate.

Tra le problematiche emerse vi era il ricorso alla stampaggio a iniezione per componenti personalizzati, un processo che, tra progettazione, realizzazione degli stampi e tempi di consegna, poteva protrarsi per oltre tre settimane. Anche le tecnologie di stampa 3D già in uso, pur offrendo maggiore flessibilità, non erano più in grado di garantire i volumi e la rapidità richiesti dalla produzione.

L’introduzione della FUNMAT PRO 310 NEO: un salto in avanti in termini di prestazioni

Per rispondere a queste esigenze, nell’ottobre 2024 è stato deciso di integrare nella stampa 3D farm aziendale il modello 310 NEO. I risultati sono stati evidenti fin da subito. Uno degli aspetti più rilevanti è stato il miglioramento della velocità di produzione: componenti che in passato richiedevano dalle 12 alle 15 ore per essere stampati possono ora essere completati in circa due ore.

Oltre alla velocità, il sistema si è dimostrato affidabile grazie a caratteristiche come:

-

livellamento automatico del piano di stampa,

-

camera riscaldata fino a 100 °C,

-

elevata stabilità durante la stampa di materiali tecnici, come il policarbonato (PC), notoriamente sensibile a variazioni termiche.

Queste funzionalità consentono la realizzazione di parti prive di deformazioni, mantenendo al contempo resistenza meccanica e precisione dimensionale. La stampante è compatibile con una varietà di materiali ingegneristici, tra cui PA6, PA12, PPA e PPS, offrendo quindi un’ampia versatilità applicativa.

La tecnologia IDEX come leva per la stampa multimateriale

Un ulteriore elemento distintivo della FUNMAT PRO 310 NEO è la presenza della tecnologia IDEX (Independent Dual Extruder), che permette l’uso simultaneo di due estrusori indipendenti. Questo consente non solo la stampa multimateriale, ma anche l’impiego di supporti solubili o materiali con differenti caratteristiche meccaniche all’interno dello stesso pezzo.

Un esempio fornito da Schneider Electric riguarda la produzione di un gripper per la linea di assemblaggio: la parte flessibile è stata realizzata in TPU95A, mentre la struttura portante in PETG, garantendo aderenza e stabilità durante la manipolazione dei componenti. Un altro caso applicativo ha visto la realizzazione di maschere di saldatura complesse con PA6-CF combinato a SP3030, un materiale di supporto solubile, ottenendo una riduzione significativa dei tempi, con una produzione completata in meno di sei ore.

Efficienza, autonomia e contenimento dei costi

L’integrazione del sistema 310 NEO ha portato un miglioramento tangibile in termini di efficienza operativa. Gli ingegneri possono oggi sviluppare, testare e modificare utensili e dispositivi ausiliari in tempi molto più rapidi, con un impatto diretto sulla velocità di sviluppo dei nuovi processi e sulla flessibilità della linea.

Un ulteriore beneficio riguarda la riduzione della dipendenza da fornitori esterni, con conseguente contenimento dei costi legati all’outsourcing e alla logistica. Sebbene la stampante operi in modalità open-material (cioè compatibile con materiali di terze parti), Schneider Electric predilige l’utilizzo dei filamenti INTAMSYS, in quanto già ottimizzati per le caratteristiche della macchina, garantendo stabilità e affidabilità nelle stampe.

Espansione futura della manifattura additiva interna

Guardando ai prossimi sviluppi, Schneider Electric prevede di ampliare ulteriormente le proprie capacità di stampa 3D, estendendo il numero di componenti e parti di ricambio realizzabili direttamente nello stabilimento. Questo approccio mira a rafforzare l’autonomia produttiva, migliorare la gestione dei ricambi, ridurre i costi di manutenzione e supportare una produzione più snella e reattiva.

L’esperienza maturata a Plovdiv con la FUNMAT PRO 310 NEO rappresenta quindi un esempio concreto di come le tecnologie additive possano essere integrate efficacemente nei processi industriali consolidati, senza interrompere i flussi esistenti, ma contribuendo a migliorarli in modo strutturato.