Il gruppo industriale tedesco Schunk Group ha ufficializzato l’acquisizione di ESK-SIC, azienda specializzata nella produzione di materie prime, con l’obiettivo di ampliare la propria attività nella produzione di carburo di silicio (SiC).

L’operazione, effettiva dal 1° gennaio 2025, rafforza il coinvolgimento di Schunk nella fornitura e nello sviluppo del carburo di silicio, in particolare per il settore ceramico. Secondo l’azienda, questa scelta rappresenta un passo strategico per migliorare la resilienza della filiera produttiva europea, in quanto il riciclo del SiC può offrire una fonte stabile e autonoma di materia prima.

Una materia prima strategica per le tecnologie ceramiche avanzate

Il carburo di silicio prodotto da ESK-SIC viene già utilizzato da Schunk nella sua Business Unit Technical Ceramics come base per applicazioni ad alta tecnologia, inclusa la stampa 3D di componenti ceramici ad alte prestazioni.

“Questa acquisizione ci permette di espandere l’impiego di un materiale tecnico sempre più richiesto e di creare nuove opportunità di sviluppo,” ha commentato Peter R. Manolopoulos, CEO di Schunk Group.

L’ingresso di ESK-SIC nel gruppo tedesco è stato accolto con un messaggio rivolto ai circa 160 dipendenti della sede di Frechen, vicino a Colonia: “Benvenuti nel Gruppo Schunk”.

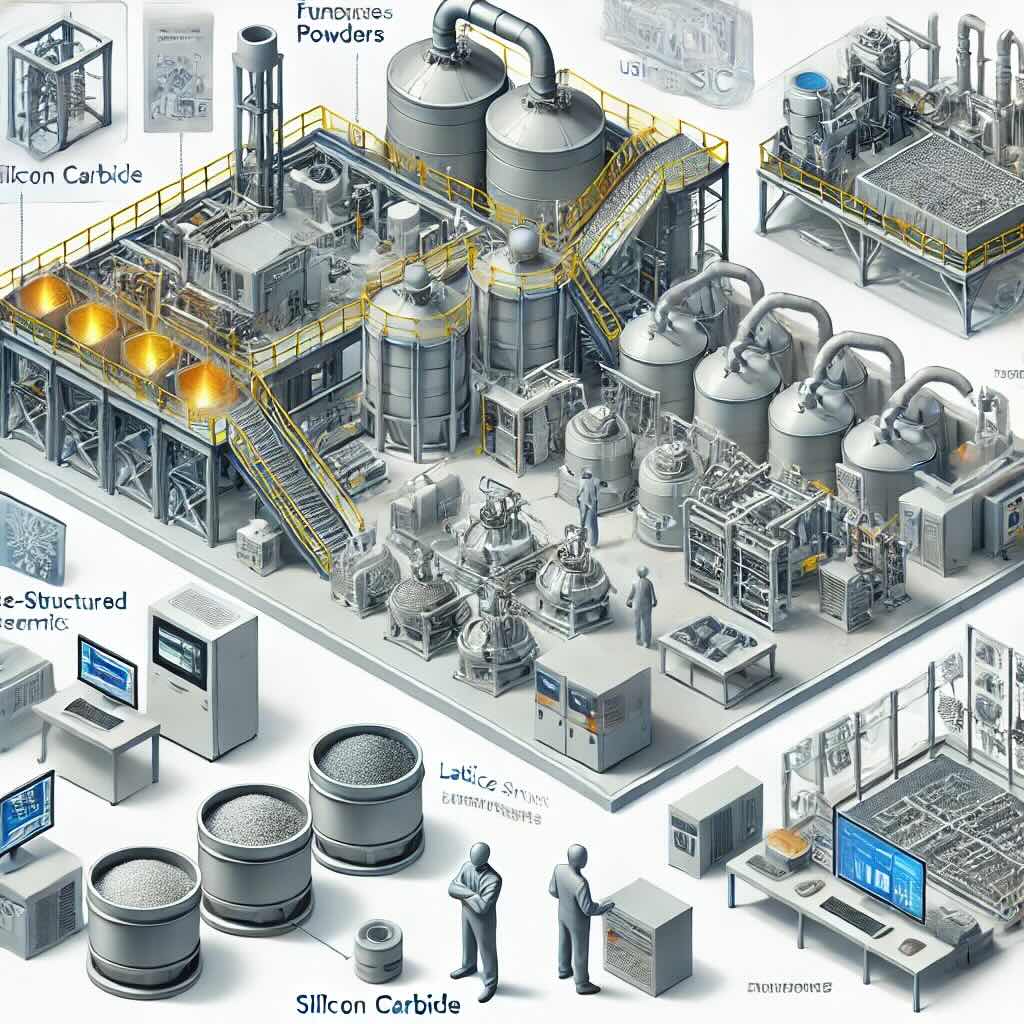

Impianto industriale per il riciclo del carburo di silicio

Uno degli sviluppi principali previsti dopo l’acquisizione è l’avvio di una linea produttiva dedicata al riciclo del carburo di silicio, basata su un processo sviluppato da ESK-SIC. Questa tecnologia, secondo l’azienda, consente una riduzione delle emissioni di CO₂ fino all’80% rispetto alla produzione convenzionale, senza comprometterne le proprietà funzionali.

“Siamo soddisfatti di poter trasferire questo processo a livello industriale grazie all’integrazione con il Gruppo Schunk,” ha dichiarato Matthias Hausmann, CEO di ESK-SIC.

Sviluppo congiunto di nuovi materiali e componenti ceramici

Oltre agli aspetti ambientali, la sinergia tra le competenze di ESK-SIC nella produzione di polveri di SiC e l’esperienza di Schunk nella realizzazione di componenti ceramici mira a favorire lo sviluppo di materiali migliorati per applicazioni industriali.

La dirigenza di Schunk sottolinea come questa integrazione non rappresenti solo un’espansione operativa, ma anche un’opportunità per aumentare il valore offerto ai clienti, ampliando il potenziale applicativo del carburo di silicio.

Un percorso industriale condiviso

Fondata nel 1922, ESK-SIC ha sede a Frechen dal 1952. L’azienda collabora da anni con Schunk su progetti innovativi come IntrinSiC, una tecnologia per la stampa 3D di componenti in SiC con elevata durezza superficiale. L’attuale acquisizione rappresenta un’estensione naturale di questa collaborazione, con l’obiettivo di rafforzare gli sviluppi congiunti a livello industriale e tecnologico.

Stampa 3D e carburo di silicio: applicazioni industriali in evoluzione

Il ruolo del SiC nella manifattura avanzata è in costante crescita, con aziende in tutto il mondo impegnate a esplorare nuovi metodi per lavorare e applicare questo materiale in settori ad alte prestazioni.

Nel 2022, la società americana Ultra Safe Nuclear Corporation (USNC) ha introdotto due stampanti 3D X-Series di Desktop Metal per ottimizzare la produzione di SiC destinata ai propri combustibili nucleari. Il SiC, noto per la sua elevata resistenza termica e meccanica, è utilizzato da USNC nei combustibili micro-incapsulati FCM (Fully Ceramic Micro-encapsulated) destinati ai reattori modulari di nuova generazione.

Poiché i metodi di produzione tradizionali faticano a gestire le alte temperature di fusione del SiC, USNC ha scelto il binder jetting per ottenere forme complesse e precise senza processi termici estremi, migliorando così la sicurezza e l’efficienza del ciclo di produzione.

Sperimentazioni con tecnologie ceramiche additive

Anche Lithoz, azienda specializzata nella stampa ceramica, ha avviato una collaborazione con il Oak Ridge National Laboratory (ORNL) per studiare l’uso della stampa 3D su ceramiche non ossidiche, con particolare attenzione al SiC. Il progetto si basa su una variante della tecnologia Laser-Induced Slipcasting (LIS), finalizzata a migliorare la formatura di componenti ceramici complessi.

Le fasi del processo includono stampa, debinding e sinterizzazione, con l’obiettivo di valutare la resistenza meccanica e la scalabilità produttiva del SiC per applicazioni industriali. Le geometrie complesse e la riduzione degli scarti di materiale sono alcuni dei punti chiave su cui si concentra la sperimentazione.