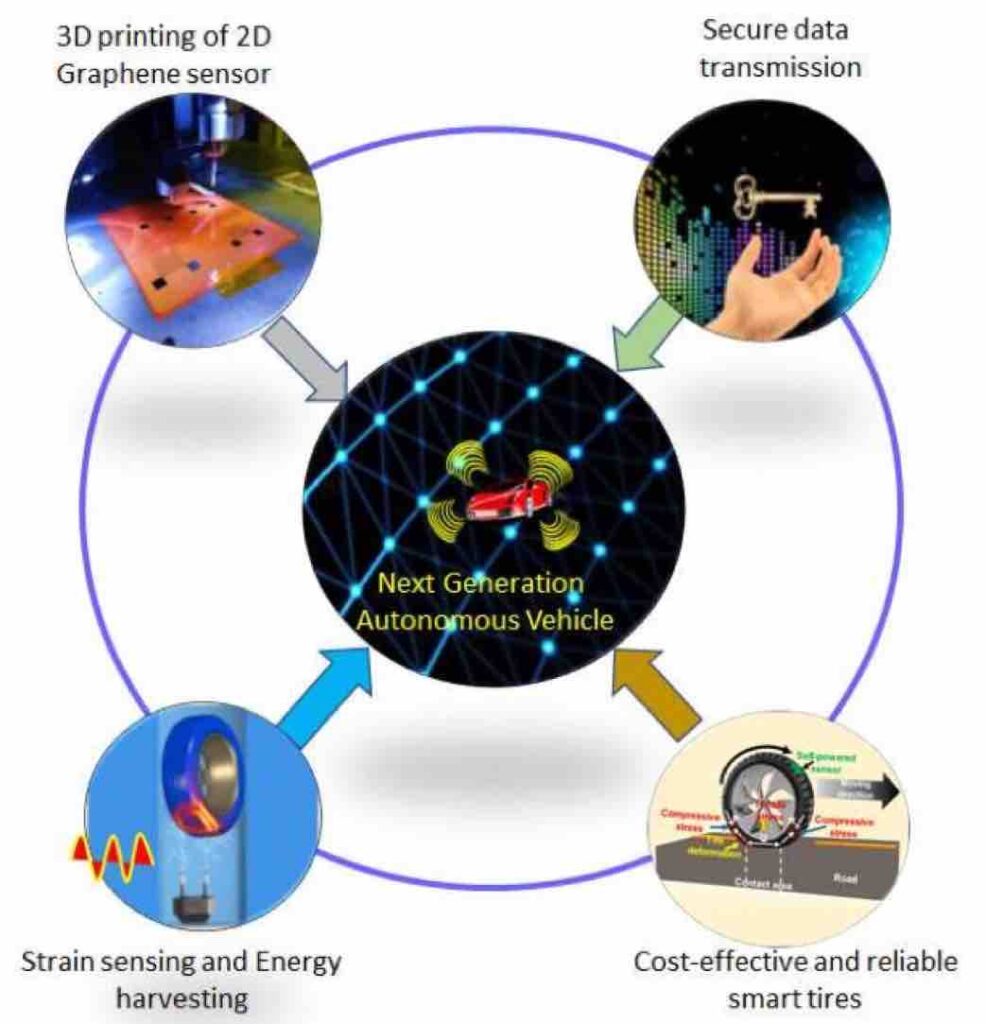

I ricercatori della Virginia Tech hanno sviluppato un metodo rivoluzionario per integrare sensori di deformazione wireless autoalimentati in pneumatici intelligenti utilizzando la stampa 3D e il grafene . Il loro lavoro è stato recentemente pubblicato su Nature e descrive lo sviluppo e l’integrazione economica di sensori piezoresistivi a base di grafene per pneumatici in grado di misurare e trasmettere in modo sicuro i dati dei pneumatici in modalità wireless. I sensori, in grado di fornire informazioni su carico, pressione, temperatura e altro, sono efficienti dal punto di vista energetico e raccolgono l’energia di deformazione dal pneumatico stesso per trasferire dati wireless.

Il team dietro questo nuovo lavoro comprendeva ricercatori del Center for Tyre Research (CenTiRe) e del Dipartimento di ingegneria meccanica di VirginiaTech , nonché del Dipartimento di scienza dei materiali e ingegneria meccanica della Penn State .

Prima che ci siano auto completamente autonome, ci saranno pneumatici intelligenti. Almeno questo è ciò che gli esperti di Nokian Tyres (un produttore di pneumatici finlandese noto a livello mondiale per la specializzazione in pneumatici invernali) ritengono come parte della loro previsione che i pneumatici intelligenti saranno comuni entro cinque anni . La loro opinione è che ciò deriverebbe maggiormente dalla necessità di soddisfare i requisiti di sicurezza, in un futuro in cui la guida autonoma è più prevalente con normative costruite intorno alla sicurezza e all’affidabilità dei sistemi autonomi. In effetti, secondo le stime dal 2015 al 2018, si prevedeva che 10 milioni di auto a guida autonoma sarebbero state su strada entro il 2020. Anche se al momento non è affatto così, i progressi ei miglioramenti indicano che tali numeri sarebbero una possibilità nel prossimo futuro.

Senza conducente, le condizioni degli pneumatici e la sicurezza devono essere misurate in modi nuovi, utilizzando sensori e tecnologie connesse che trasmettono le informazioni direttamente ai sistemi di bordo o remoti. Questi sensori forniranno dati per informare il processo decisionale autonomo relativo a condizioni, temperatura, pressione, aderenza e usura e sostituzione degli pneumatici. In futuro, i modelli di servizi connessi vedranno una manutenzione preventiva più automatizzata come i servizi di sostituzione degli pneumatici, in cui i sensori notificano ai sistemi di bordo la necessità di una sostituzione, che a loro volta si connettono ai fornitori di servizi di pneumatici vicini che inviano un nuovo treno di pneumatici al proprietario dell’auto. Anche per le attuali auto tradizionali, tale tecnologia di sensori potrebbe essere integrata con i pneumatici tradizionali, per ridurre il numero di incidenti stradali causati da problemi legati ai pneumatici.

All’inizio del 2018, una collaborazione tra Virginia Tech e il Lawrence Livermore National Laboratory ha sviluppato un nuovo metodo basato sulla stereolitografia per stampare il grafene in 3D teoricamente in qualsiasi dimensione o forma, con una risoluzione più alta rispetto a prima possibile. Ciò ha consentito le applicazioni del grafene, che combina in modo univoco un’elevata conduttività termica ed elettrica con forti proprietà meccaniche, nel settore aerospaziale, nei sensori e nelle batterie, tra le altre applicazioni. All’inizio di quest’anno, avevamo anche riferito dello sviluppo di Virginia Tech di un nuovo metodo di stampa 3D per la gomma di lattice , ad alta risoluzione con proprietà meccaniche simili a quelle della gomma di lattice tradizionale.

In questo documento, i sensori sono realizzati con questo nuovo metodo di stampa 3D utilizzando un inchiostro a base di grafene, progettato con una microstruttura rugosa. Le rughe offrono un’elevata flessibilità e impediscono che il sensore venga danneggiato o guastato a causa di deformazioni ripetute o grandi nel pneumatico. Si è scoperto che i sensori in grafene offrono prestazioni più elevate e sono più sensibili rispetto ai sensori tradizionali. Con il metodo di stampa 3D sviluppato dai ricercatori di Virginia Tech, il costo di un sensore di deformazione stampato in 3D è di soli 2,7 centesimi. Il loro metodo utilizza un aerosol con nanoparticelle d’argento per ottimizzare il processo di stampa, dopodiché i fogli di ossido di grafene vengono ridotti chimicamente per ottenere ossido di grafene ridotto con una maggiore conduttività. Questi sensori possono essere stampati direttamente su una varietà di substrati, ampliando il suo campo di applicazione oltre i semplici materiali per pneumatici.

Non è la prima volta che sono stati compiuti sforzi per integrare sensori wireless negli pneumatici per renderli “intelligenti” nel rilevamento e nella comunicazione di parametri dinamici in tempo reale. Tuttavia, la differenza fondamentale in questi sforzi è che questi sensori si sono affidati a fonti di alimentazione esterne, sono tipicamente rigidi e il loro sviluppo e integrazione comporta più passaggi, aumentando la complessità e i costidi tali meccanismi wireless per pneumatici. Ad esempio, gli accelerometri possono essere rigidi, i sensori capacitativi hanno sensibilità variabile, gli approcci di raccolta di energia che utilizzano l’elettromagnetismo possono essere di grandi dimensioni e difficili da integrare, o nanogeneratori flessibili, ma costosi da fabbricare. Alla fine, il cerotto piezoelettrico è stato l’approccio scelto per i ricercatori in questo caso, data la sua flessibilità, capacità di sopportare grandi deformazioni senza guasti, convenienza e facilità di integrazione.