Shapemode riduce i costi per la produzione di siringhe a basso lotto con stampi stampati 3D THERMA DM500.

Il processo ibrido additivo-formativo utilizza il polipropilene come materiale finale

Il presente della produzione industriale si basa molto sullo stampaggio ad iniezione. La capacità di introdurre gradualmente i vantaggi della produzione additiva nelle tecnologie formative consolidate è fondamentale nello sforzo di implementare commercialmente la AM a breve termine. Utilizzando la resina THERMA DM500 per i sistemi AM stereolitografici DWS, l’hardware, i materiali e il fornitore di servizi di stampa 3D italiani Shapemode sono stati in grado di produrre stampi per lotti ridotti di siringhe mediche personalizzate da 100 ml. Il prodotto finale, realizzato con un materiale in polipropilene (PP), è stato utilizzato con successo per i trapianti di microbiota su pazienti affetti da gravi infezioni.

Il prodotto finale consisteva in un corpo a parete sottile sotto forma di un contenitore cilindrico. I prodotti di questo tipo vengono normalmente ottenuti utilizzando un processo di iniezione ciclica, che è oggi il metodo più comune per la lavorazione delle materie plastiche polimeriche. I costi di produzione di una siringa media sono bassi, poiché la produzione multi-massa e di massa è diffusa al giorno d’oggi.

THERMA DM500

Diversi stampi possono essere stampati in 3D in poche ore usando resine THERMA DM500 su sistemi DWS SLA.

Tuttavia, la realizzazione di uno stampo in metallo tradizionale richiede investimenti per migliaia di euro (tra € 5.000 e € 100.000 a seconda della complessità dello stampo) e diverse settimane (tra 4 e 8). Con l’aumentare delle esigenze di personalizzazione e dei rapidi tassi di evoluzione del prodotto, aumenta la necessità di ridurre i tempi e i costi necessari per la produzione di piccoli lotti, consentendo sia alle start-up che ai marchi consolidati di ottenere rapidamente pezzi finiti.

Implementando nuove tecniche per la produzione in serie ridotta con stampi stampati in 3D, Shapemode è stata in grado di pianificare più attentamente il processo e selezionare i parametri appropriati per ridurre al minimo le spese in conto capitale non necessarie. In questo caso, era importante eseguire test preliminari e analisi comparative riguardanti le procedure di processo e le proprietà del prodotto al fine di minimizzare i costi selezionando razionalmente una serie di condizioni.

Modellare lo stampo con THERMA DM500

Durante la fase di prova, sono state testate diverse opzioni di produzione: parametri con pressione di iniezione ridotta o assenza di pressione, con temperatura ridotta dello stampo di iniezione. Grazie a una conoscenza approfondita del processo, Shapemode ha suggerito modifiche, in accordo con il cliente, come lievi cambiamenti nella geometria della siringa, al fine di renderlo più adatto al processo di stampaggio ad iniezione. Il prodotto finale ha soddisfatto tutti i requisiti tecnici garantendo al contempo costi di produzione, bio-neutralità e sterilità inferiori.

La siringa finale è prodotta in polipropilene resistente

L’applicazione di successo di Shapemode mostra che implementando la stampa 3D nel processo di fabbricazione degli stampi è possibile combinare alcuni dei vantaggi chiave delle tecnologie di produzione additiva – come la produzione più snella, su richiesta, personalizzata – con i materiali finali utilizzati nella tradizionale formativa processi.

THERMA DM500 è un materiale fotosensibile sviluppato appositamente per la produzione di stampi per iniezione di materie plastiche, resistente a centinaia di cicli, a temperature molto elevate (180-220 ° C) e alta pressione. Questa resina intende colmare finalmente il divario tra prototipazione e produzione in termini sia di costi che di benefici. La capacità di stampare in 3D gli stampi sta generando una nuova generazione di prodotti in grado di sfruttare sia le geometrie avanzate che i materiali finali, abbreviando il time to market. THERMA DM500 consente di produrre dozzine di stampi in poche ore.

La soluzione Shapemode

Attraverso la continua attività di ricerca e sviluppo, gli ingegneri di Shapemode hanno messo a punto un flusso di lavoro completo che sfrutta le proprietà uniche dei materiali THERMA DM500 combinate con le capacità geometriche avanzate del processo stereolitografico. Questo processo va oltre il buon prodotto progettato e si basa sull’ottimizzazione della progettazione degli stampi. L’uso di stampi stampati in 3D non è così diverso da quelli tradizionali, ma i progettisti di stampi devono tenere conto di una serie di elementi identificati da Shapemode.

Il processo di Shapemode prende in considerazione 4 passaggi chiave: progettazione dello stampo, stampa 3D dello stampo, supporto degli utensili per la rimozione dei pezzi e la fase di stampaggio ad iniezione effettiva.

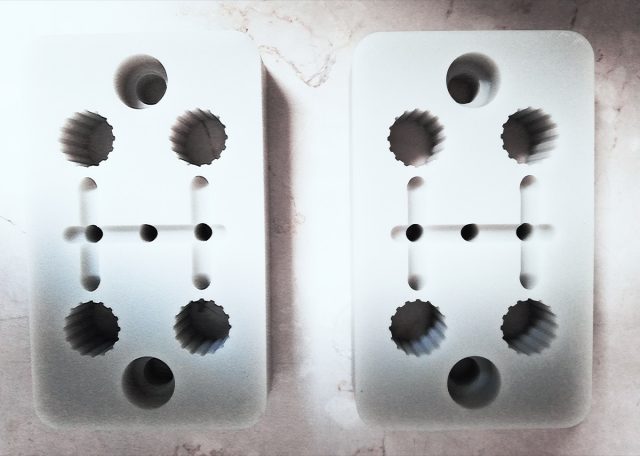

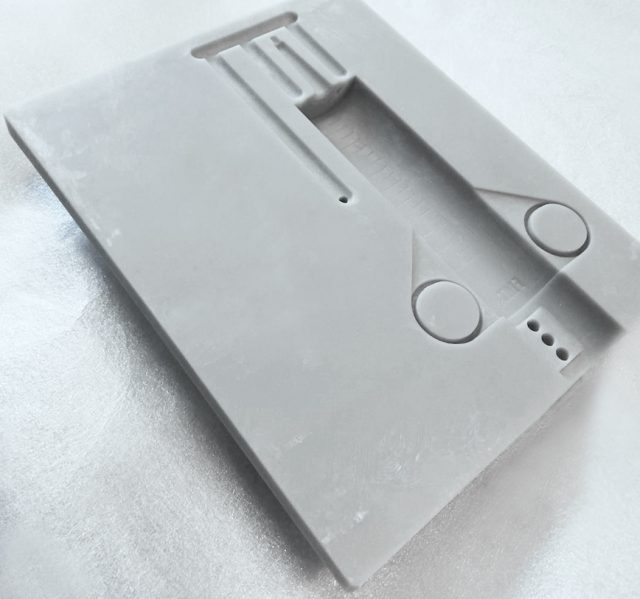

Nelle prime due immagini in alto a destra), inserti stampati in 3D per stampi in metallo. Nella terza immagine e in basso, un altro esempio di produzione in serie ridotta utilizzando stampi stampati completamente in 3D.

La fase di progettazione include elementi da considerare come tolleranza dimensionale, angoli e punto di iniezione. Nella fase successiva, la stampa 3D effettiva dello stampo, Shapemode descrive come posizionare accuratamente gli stampi sulle piattaforme di stampa per sfruttare al meglio il sistema TTT (il sistema di movimento della vasca, sviluppato per aumentare la durata della vasca). Shapemode spiega anche come progettare al meglio i supporti utilizzando il software Nauta e come procedere alla fase di post-elaborazione UV.

Shapemode continua a migliorare i suoi servizi. La stampante 3D DWS XPROS SLA recentemente introdotta offre un volume molto più grande (30x30x30 cm), creando interi stampi stampati in 3D o altre parti complesse di stampi che possono essere posizionati all’interno di stampi metallici classici per aumentare le capacità geometriche anche con la maggior parte dei materiali tradizionali.