In che modo lo scanner 3D SHINING FreeScan X5 aiuta il team di corse di Formula Studenti a migliorare la struttura abitativa

Un caso di applicazione che dimostra l’uso della scansione 3D da DHBW Engineering Stuttgart eV

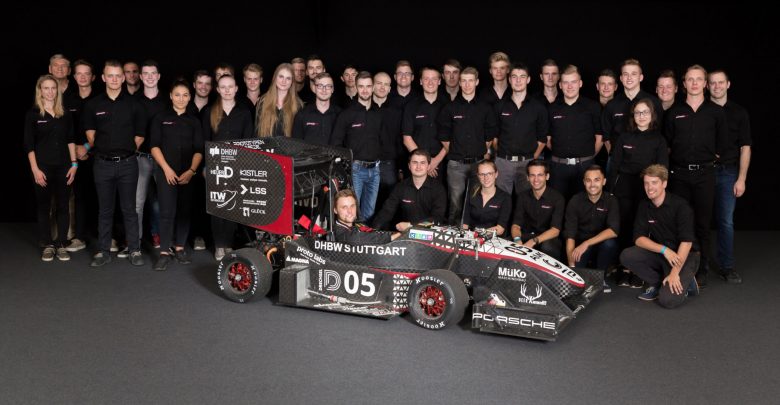

Una monoscocca è una struttura del veicolo in cui il telaio è parte integrante della carrozzeria. Ogni anno, gli studenti della Duale Hochschule Baden-Württemberg (Cooperative State University del Baden-Wurttemberg) prendono parte alla gara “Formula degli studenti” con un’auto da corsa su misura. Le università di tutta Europa partecipano e presentano le auto da corsa che hanno sviluppato e costruito appositamente per questo evento. Sono valutati da una giuria che prende in considerazione categorie come velocità, tecnologia, sicurezza, marketing e design. Il concorso offre agli studenti un’applicazione diretta per soluzioni di ingegneria che possono coinvolgere qualsiasi cosa, dall’ingegneria meccanica all’aerodinamica e alla metrologia.

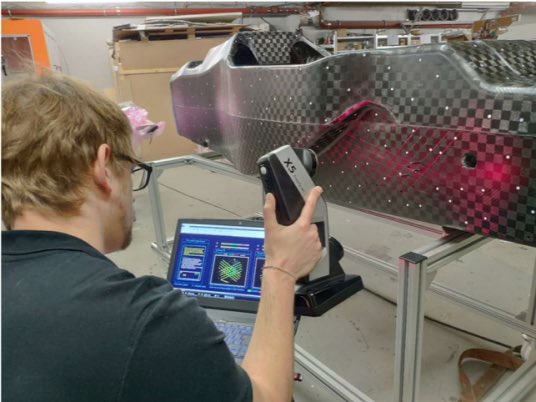

Gli studenti della DHBW Engineering Stuttgart eV hanno scelto di scansionare la monoscocca di quest’anno utilizzando lo scanner 3D laser portatile SHINING 3D , FreeScan X5 . Questo scanner laser metrologico è ideale per la scansione di oggetti di grandi dimensioni con la massima accuratezza (fino a 0,03 mm) e precisione (con precisione volumetrica fino a 0,02 mm + 0,08 mm / m). Usando i suoi laser che si intersecano, il sistema è in grado di scansionare oggetti con cui i più comuni scanner a luce strutturata hanno difficoltà, inclusi oggetti più scuri / neri e superfici riflettenti, come la monoscocca composita costruita dagli studenti DHBW.Freescan X5

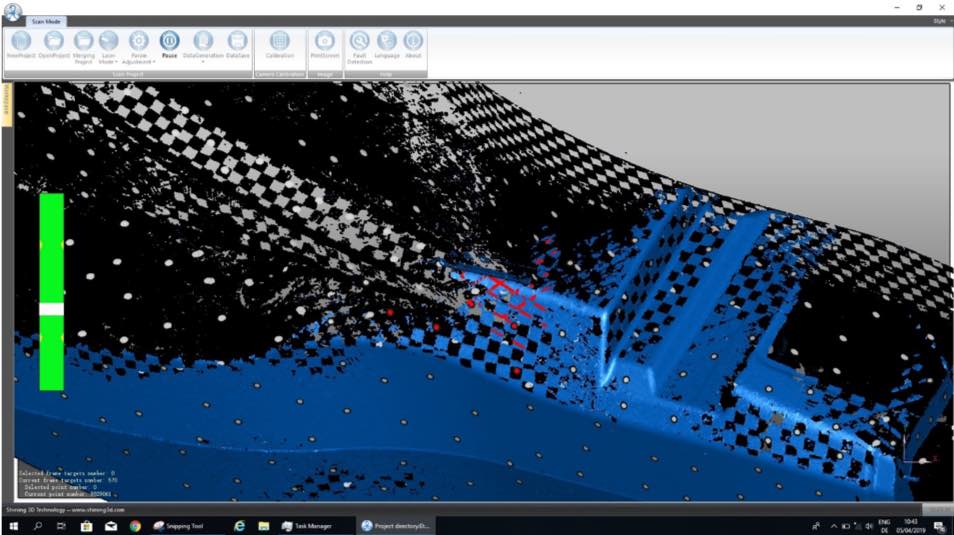

Uno studente della DHBW Engineering Stuttgart eV che utilizza lo scanner 3D SHINING FreeScan X5 per acquisire i dati monoscocca. I nuovi dati raccolti vengono utilizzati per confrontarli con i dati della precedente versione monoscocca.

I dati di output possono essere utilizzati per l’ispezione a livello metrologico e il reverse engineering, consentendo la correzione delle superfici nel processo di produzione. Grazie allo scanner SHINING 3D e ai relativi strumenti software, ciò si ottiene attraverso un processo altamente automatizzato che richiede un lavoro manuale minimo. Utilizzando FreeScan X5 , i dati 3D sono stati quindi raccolti e successivamente valutati per confrontarli con i dati della versione dell’anno scorso della monoscocca. L’obiettivo era migliorare le prestazioni utilizzando le informazioni raccolte e analizzando i dati di scansione per ottenere un’idea più chiara delle tolleranze per il processo di produzione.

Per essere tra i precursori del concorso Formula studenti, gli studenti devono investire molto tempo ed energie in questo progetto anno dopo anno. Per studiare meglio i problemi di tolleranza che sorgono durante il processo di produzione e per sfruttare questa conoscenza negli anni successivi, la monoscocca è stata inizialmente coperta con pennarelli e quindi scansionata su tutta la sua superficie usando FreeScan X5 . Ciò ha permesso agli studenti di comprendere come il veicolo rispetto al suo modello CAD originale e ha permesso che si svolgesse il processo di ispezione. La scansione consente inoltre di confrontare il veicolo con le versioni precedenti e, soprattutto, fornisce un punto di riferimento per le versioni future della monoscocca.

Il processo di scansione viene eseguito relativamente rapidamente per un oggetto così grande. I marker sono posizionati in tutto il veicolo e utilizzati come riferimento per FreeScan X5 . Una volta completata questa fase, gli studenti iniziano a scansionare la monoscocca utilizzando lo scanner laser portatile. L’intero veicolo può essere completato in una singola scansione, senza richiedere che i dati 3D vengano riuniti manualmente. Ciò consente agli utenti di risparmiare una notevole quantità di tempo, poiché non è necessario alcun allineamento manuale dei dati di scansione: tutto il sollevamento pesante viene eseguito dal software.

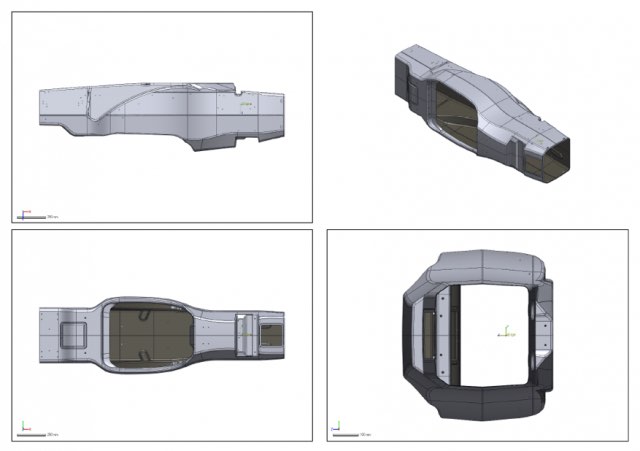

Il software FreeScan elabora l’immagine e crea un modello 3D dai dati di scansione che può essere esportato come file 3D universale, un file STL noto anche come modello mesh. Le immagini sopra e sotto mostrano la risoluzione e l’accuratezza del modello 3D creato utilizzando i dati appena acquisiti.

FreeScan X5

I dati di scansione 3D ottenuti vengono esportati in formato STL

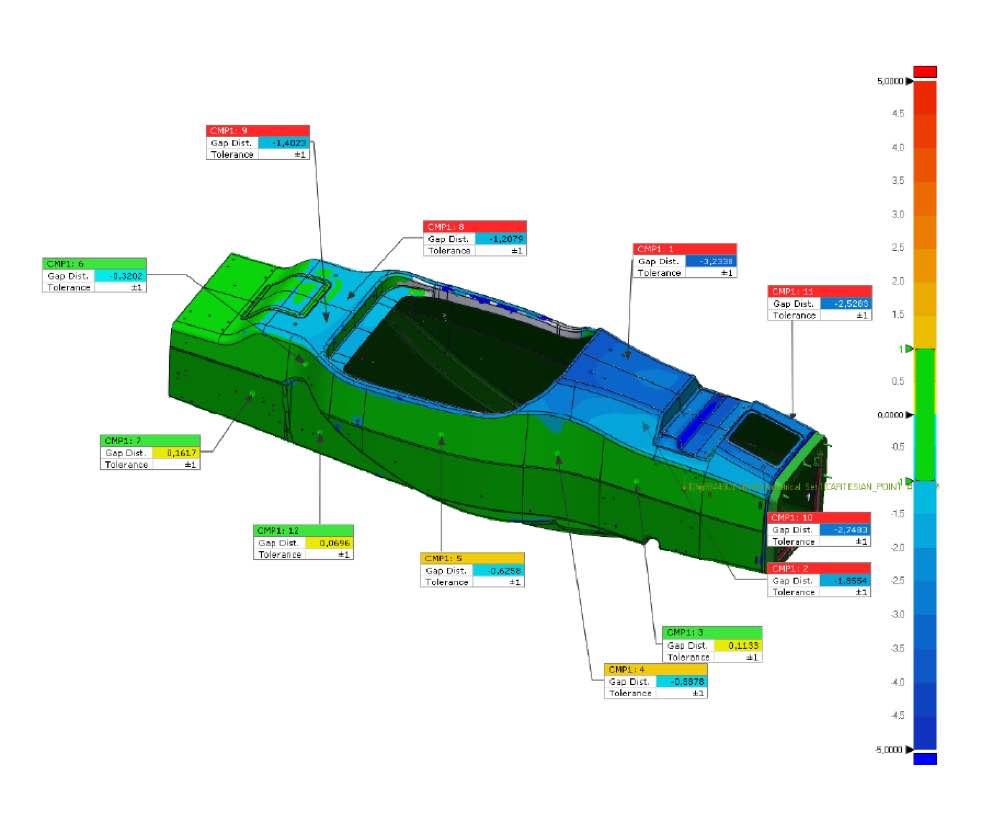

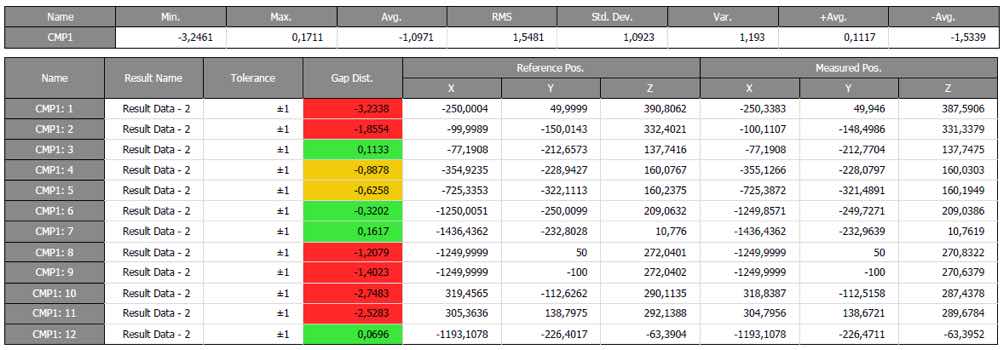

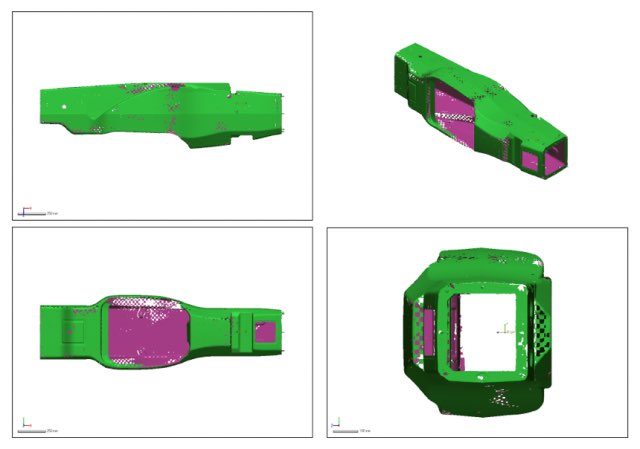

Questo modello a maglie viene utilizzato dagli studenti per dimostrare eventuali deviazioni che il nuovo veicolo presenta rispetto al suo design CAD originale. L’immagine in basso, sul lato sinistro, mostra i dati ottenuti dalla scansione 3D, mentre l’immagine a destra mostra i dati del modello CAD originale. I due modelli possono essere confrontati per determinare tolleranze con una precisione senza pari.

Scansione 3D dei dati.

Modello CAD originale.

Il rapporto di ispezione mostra un confronto CAD per parte in una utile mappa dei colori che semplifica la comprensione delle deviazioni. Il software consente al confronto di fornire informazioni dettagliate dettagliate sulle differenze tra i due modelli.

Poiché parti importanti della macchina da corsa, come i roll-bar, vengono successivamente fissate ai fori sulla monoscocca, è stato fondamentale accertare le informazioni sull’accuratezza dell’adattamento dei componenti. Questi piccoli dettagli sono ciò che distingue le moderne soluzioni ingegneristiche dai metodi tradizionali obsoleti. Con FreeScan X5 , gli studenti sono stati in grado di digitalizzare l’intero processo e limitare gli errori a cui gli strumenti di misurazione tradizionali possono essere vittime.