Zurigo: studio delle deformazioni residue nella produzione di additivi metallici

I ricercatori dell’Università di scienze applicate di Zurigo in Svizzera continuano a esplorare ulteriormente la stampa 3D industriale, condividendo i dettagli del loro recente studio in ” Simulazione e validazione di deformazioni residue nella produzione additiva di parti metalliche “.

Poiché sia la stampa 3D che la produzione additiva continuano a diventare più popolari per gli utenti a tutti i livelli, viene sottolineata la funzionalità delle parti, motivando i ricercatori a studiare le ragioni di un potenziale fallimento nella fabbricazione digitale. In questo studio, gli autori si concentrano sulla fusione laser selettiva (SLM), a causa dei suoi usi in espansione nella stampa dei metalli e delle ragioni dietro errori e deformazioni nelle parti.

Nella stampa SLM, le parti spesso non si raffreddano uniformemente, causando “forti gradienti termici”, che provocano sforzi. Se tali deformazioni continuano a svilupparsi, nella parte stampata in 3D possono essere presenti distorsioni e build:

“Un’eccessiva distorsione e cracking possono quindi portare a costosi scarti nel processo AM quando i rispettivi criteri di qualità non possono essere soddisfatti. Ovviamente, ciò comporta significative sfide economiche durante l’applicazione, ad esempio, della SLM nella pratica industriale “, hanno spiegato gli autori.

La distorsione può essere causata da:

Geometria del pool di fusione locale

Strategia di scansione

Geometria della parte effettiva

“Sono stati compiuti sforzi significativi nella caratterizzazione e nella comprensione fisica della geometria del pool di fusione risultanti da diversi set di parametri di processo. Ciò è determinato principalmente da complesse interazioni multi-fisiche e altamente non lineari tra il raggio laser (potenza, velocità), la polvere metallica (materiale, dimensione delle particelle e sua distribuzione, spessore dello strato) e il volume di fusione risultante, ad esempio [13] .

“Insieme alla strategia di scansione (velocità del laser, percorso / modello, spaziatura del tratteggio) [14], i parametri di processo e quindi la geometria del pool di fusione hanno un effetto decisivo sulla microstruttura locale risultante (ad esempio volume dei pori, granulometria). Diversi aspetti di questi fenomeni multi-fisici sono stati studiati sia sperimentalmente che mediante dettagliate simulazioni multi-fisica, ad esempio [15, 16]. “

Le simulazioni richieste per tale ricerca sono spesso costose e, nel complesso, inefficienti. I progetti possono essere adattati in “pre-compensazione” per gli errori previsti poiché gli utenti sperano di prevenire il potenziale di parti scartate; tuttavia, tali pratiche sono anche costose, dispendiose in termini di tempo e inefficienti, a meno che l’operatore non sia estremamente esperto nei processi AM.

In questo studio, sono state presentate due soluzioni tramite ANSYS, ovvero ANSYS Additive Print e ANSYS Additive Suite:

“Innanzitutto, ANSYS Additive Print è stato completamente calibrato su parti Ti – 6Al – 4V che sono state prodotte in modo addizionale da SLM su una macchina EOS M290. Inoltre, vengono presentati studi di sensibilità che valutano l’influenza delle dimensioni e del tipo di mesh, nonché le variazioni dei parametri di input del materiale in ANSYS Additive Suite. Infine, entrambi gli strumenti vengono convalidati confrontando le loro previsioni di deformazione residua per altre geometrie dei campioni con spessori e forme dei muri diversi con misurazioni 3D delle parti effettivamente stampate. “

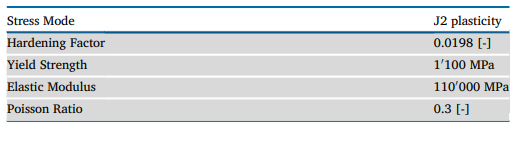

Dati di ingresso materiale Ti – 6Al – 4V per AAP

Elaborazione dei dati di input dei parametri per AAP.

I campioni sono stati stampati su una macchina EOS M290 SLM, utilizzando polvere Ti – 6Al – 4V di EOS con una dimensione media delle particelle di 50,6 μm. Non sono state utilizzate strutture di supporto.

Geometrie di calibrazione (CW10) e validazione (CW2.5, Wedge e Canonical Square)

Schema della piastra di costruzione per parti di calibrazione e validazione con diverse strategie di scansione

Nel complesso, l’obiettivo dello studio era individuare problemi realistici per gli utenti di cui essere consapevoli in futuro. Numerosi campioni sono stati stampati tramite SLM, sotto forma di una geometria a parete incrociata con uno spessore della parete di 10 mm, una geometria a parete incrociata con uno spessore della parete di 2,5 mm, un cuneo e un quadrato canonico.

Queste tecniche di simulazione hanno mostrato complessivamente buone previsioni qualitativamente in termini di deviazioni di forma per i campioni. I metodi utilizzati per la calibrazione erano adatti per trovare “punti critici” in qualsiasi parte, ma i ricercatori non avevano un “intervallo di estrapolazione limitato”.

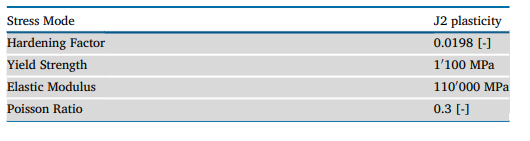

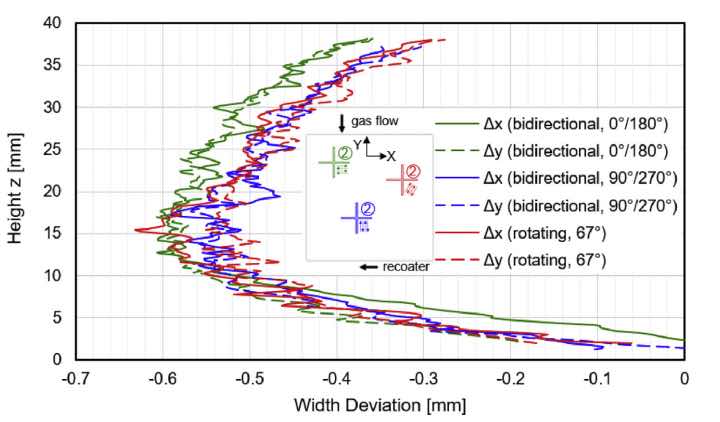

Deviazioni di forma direzionale nelle direzioni xe y positiva e negativa, rispettivamente, misurate dal centro del campione come determinato da adattamenti dei minimi quadrati delle geometrie reali e target (CW10).

“Sono necessarie ulteriori ricerche per comprendere meglio le capacità predittive dell’approccio superlayer calibrato su una data geometria di calibrazione, nonché i suoi limiti derivanti dalla forte semplificazione della complessità fisica”, hanno concluso i ricercatori.

“Geometrie di calibrazione più appropriate, estensione continua di un database dei materiali più affidabile, migliori linee guida per l’utente e maggiore efficienza numerica sono fondamentali per la futura definizione degli approcci di simulazione del processo nella pratica industriale.”

Confronto di deviazioni standard empiriche da quattro misurazioni ripetute quando si misurano deviazioni di forma direzionale

Cosa ne pensi di questa notizia? Oggi vengono condotte molte diverse forme di ricerca riguardo alle parti metalliche nei processi AM, dall’introduzione di nuovi materiali , all’uso di materiali compositi e alle questioni relative al riciclaggio delle polveri .

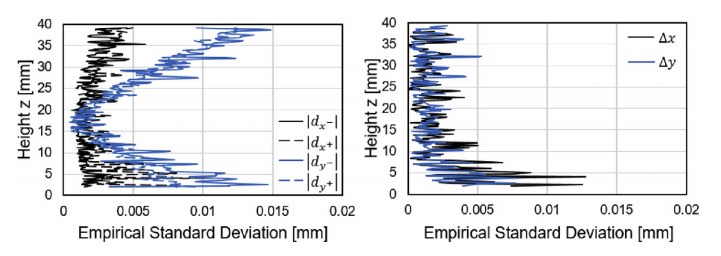

CW10: deviazioni della larghezza misurate nelle direzioni xey per le strategie di scansione bidirezionale e rotante.

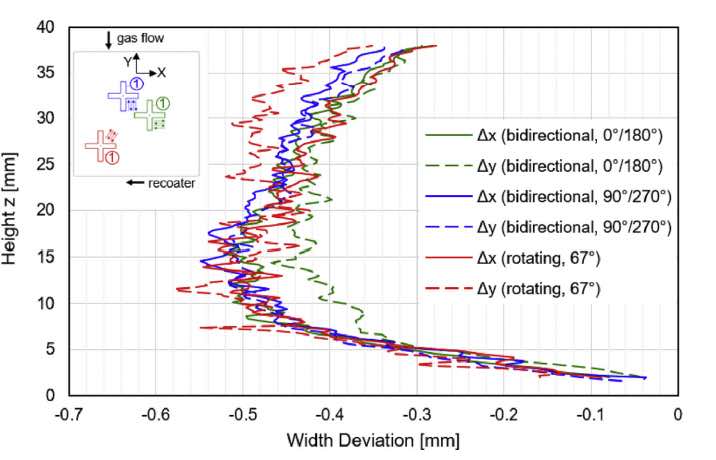

CW2.5: deviazioni della larghezza misurate nelle direzioni xey per le strategie di scansione bidirezionale e rotante