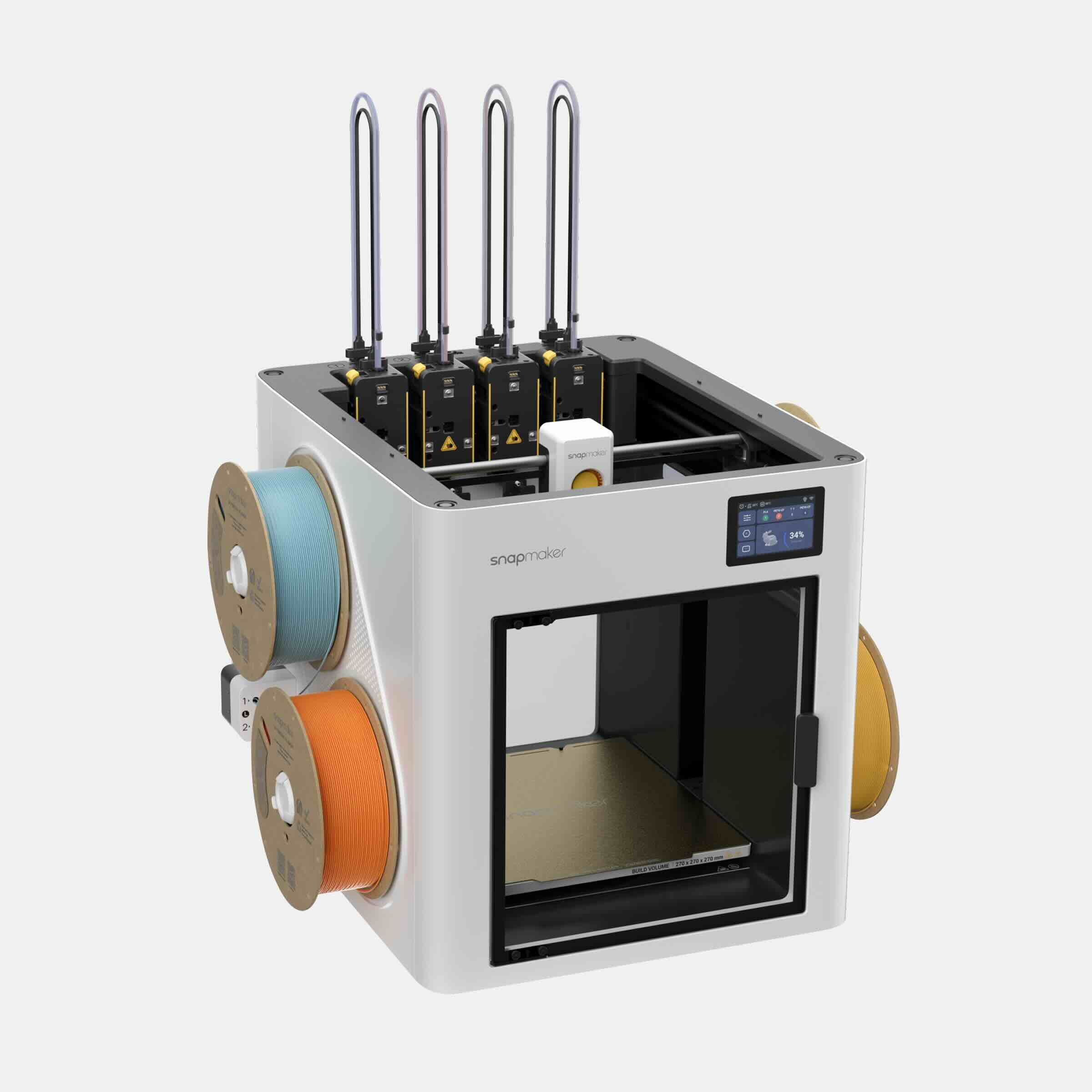

Snapmaker U1: toolchanger a quattro teste per multicolore e multimateriale nel formato desktop

Sistema CoreXY con cambio rapido delle teste, volume 270 × 270 × 270 mm, funzioni di allineamento automatico e riduzione degli scarti da spurgo. Avvio delle vendite su Kickstarter con fascia “early bird” e sconto per chi versa un deposito prima del lancio.

Snapmaker presenta U1, una stampante 3D FFF con quattro teste di stampa dedicate e cambio utensile integrato. L’obiettivo è stampare multi‑colore e multi‑materiale senza le attese e gli sprechi tipici dei sistemi basati su cambio filamento a monte. La macchina adotta una cinematica CoreXY progettata per alte velocità, integra routine di auto‑allineamento tra le teste e promette tempi di commutazione contenuti. La campagna Kickstarter è pianificata per fine agosto, con prezzi promozionali riservati sia agli “early bird” sia a chi effettua un deposito prima dell’apertura.

Contesto

Negli ultimi due anni l’offerta “multi‑colore” desktop si è divisa in tre famiglie:

-

Cambio filamento a monte (AMS/Palette): semplice da integrare ma con spurghi e torri di pulizia che allungano i tempi e consumano materiale.

-

IDEX (doppio estrusore indipendente): riduce gli spurghi ma limita colori/materiali simultanei e richiede attenzione alla calibrazione offset.

-

Toolchanger (teste dedicate che entrano/escano dalla zona di lavoro): punta a più colori/materiali con meno sprechi, a costo di maggiore complessità meccatronica e di una gestione accurata degli offset tra gli utensili.

Il toolchanging è tradizionalmente presente su macchine professionali o “prosumer” avanzate; la proposta U1 porta questo approccio in una piattaforma chiusa e compatta, con ambizione di accorciare i tempi e standardizzare il flusso multi‑materiale anche per utenti non esperti.

Novità

-

Quattro teste dedicate installate in un carosello interno: ciascuna può essere configurata con ugello e materiale diversi (es.: PLA veloce, elastomero, supporto solubile, colore contrasto).

-

Cambio rapido delle teste tramite meccanismo proprietario: l’azienda enfatizza la riduzione dei tempi di commutazione e degli spurghi rispetto ai sistemi di cambio filamento.

-

Allineamento automatico inter‑testa: routine di calibrazione che mantengono l’offset entro 0,04 mm per minimizzare “scalini” verticali tra colori o materiali.

-

Cinematica CoreXY ad alta dinamica: velocità di stampa fino a 300 mm/s, 500 mm/s di travel e 20.000 mm/s² di accelerazione; presenza di input shaping per contenere le vibrazioni da accelerazioni elevate.

-

Volume di lavoro 270 × 270 × 270 mm in camera chiusa, con autolivellamento del piano e routine per il first layer.

Dettagli tecnici

Architettura meccanica. La scelta CoreXY riduce l’inerzia dell’asse stampante e, a parità di accelerazione, consente tempi ciclo più brevi. L’involucro chiuso tende a stabilizzare la temperatura ambiente di stampa, utile per geometrie con materiali più sensibili alle correnti d’aria.

Sistema di cambio testa. Il dispositivo proprietario di Snapmaker separa la gestione del materiale dalla gestione della testa: ogni testa ha il proprio hotend e rimane “parcheggiata” fino a quando non è richiamata nel job. Il vantaggio rispetto al cambio filamento è evitare spurghi prolungati e contaminazioni tra colori o materiali incompatibili; il rovescio della medaglia è la richiesta di tarature precise degli offset XY e Z tra le teste e l’attenzione a coerenza di flusso (temperatura, retrazioni) per ciascun canale.

Calibrazione e qualità. Le routine di auto‑allineamento dichiarano un errore inter‑testa < 0,04 mm; tale specifica è rilevante per giunzioni nette fra colori/ materiali e per la ripetibilità su oggetti con ampie superfici “a campo pieno”, dove disallineamenti si notano subito. La presenza di input shaping mitiga gli artefatti da risonanza alle alte accelerazioni, con beneficio sulle superfici esterne.

Prestazioni dichiarate. Con 300 mm/s di velocità di stampa e 20.000 mm/s² di accelerazione, la produttività teorica è elevata; in pratica, il “throughput percepito” nei job multicolore dipende dal tempo perso in commutazione e dall’eventuale pulizia ugello. Il toolchanger punta proprio a contenere questo overhead, riducendo la necessità di torri di spurgo e le pause per il cambio filamento.

Gestione materiali. Quattro teste dedicate aprono a combinazioni come rigido + flessibile, supporto solubile + corpo pezzo, colore/texture su zone selettive. Restano vincoli fisici: differenze marcate di temperatura di lavorazione richiedono profili termici e di raffreddamento ben impostati per evitare warping o delaminazioni fra strati di materiali diversi.

Controllo e workflow. L’ecosistema U1 prevede profili dedicati per la gestione delle code di passaggio da una testa all’altra e strategie di “wipe” minime per pulire l’ugello senza produrre torri elevate. Il slicing multi‑utensile richiede definire regole di assegnazione per mesh/corpi e, nei casi complessi, priorità e ordini di attivazione per ridurre i movimenti inutili.

Implicazioni e impatto

Per designer e service che producono pezzi estetici o maschere/attrezzaggi a colori, un toolchanger riduce materiale sprecato e accorcia i tempi morti rispetto ai sistemi AMS. Il risparmio si vede soprattutto su lavori con molti cambi colore o con materiali di supporto (ad esempio PVA/BVOH), dove gli spurghi possono diventare il principale costo “nascosto”.

Per chi opera in laboratorio didattico o prototipazione veloce, quattro teste dedicate consentono di passare da un compito all’altro (rigido → flessibile → supporto → colore) senza re‑attrezzare la macchina, migliorando utilizzo effettivo e ripetibilità.

Le sfide non mancano:

-

Un sistema a quattro teste introduce più parti in movimento e più parametri da mantenere in tolleranza. La qualità protratta nel tempo dipende dalla stabilità meccanica del meccanismo di aggancio e dalla robustezza termica degli hotend parcheggiati.

-

Il peso e l’inerzia del carrello con attuatori per l’aggancio devono restare entro limiti che non vanifichino i benefici della CoreXY ad alta dinamica.

-

La manutenzione richiede disciplina: ugelli, heat‑break e ventole vanno tenuti puliti per evitare trascinamenti di materiale o occlusioni che incidono più che su un singolo estrusore.

-

Con materiali molto diversi (es. TPU e PA‑CF) possono servire parametri separati di accelerazione e jerk per evitare difetti sulle sezioni più critiche.

Prezzi e disponibilità

La commercializzazione parte con una campagna Kickstarter a fine agosto. Il fornitore indica:

-

MSRP previsto $999;

-

Early Bird $749;

-

Promozione per chi versa un deposito $30 prima del lancio: prezzo finale $679 (formula comunicata: $30 + $749 − $100 = $679).

Il bundle promozionale annunciato include la versione 4 toolheads e 4 bobine da 500 g di PLA “SnapSpeed”. Le condizioni, le quantità disponibili e la finestra temporale per l’accesso agli sconti sono definite sui canali ufficiali della campagna e potrebbero variare in base alla domanda e alle regioni di spedizione.

Confronto/alternative

-

Prusa XL (toolchanger a 5 teste): architettura consolidata in ambito prosumer, ampia community, ma investimento più elevato e lead time variabili.

-

Sistemi AMS (Bambu, ecc.): costo d’ingresso inferiore e integrazione semplice; in lavori con molti cambi colore il tempo perso in purging e la torre di spurgo incidono su TCO e tempo macchina.

-

IDEX: utile per due materiali (supporto o bicolore) e per duplicazione/mirror; non copre nativamente 3–4 colori e non elimina completamente gli spurghi.

La soglia economica e il tempi di cambio testa sono i fattori discriminanti. Se U1 manterrà rapidi cicli di commutazione e offset stabili, può offrire un buon compromesso tra qualità multicolore e costo/parte. Viceversa, se l’utente deve spesso ricalibrare o accettare tempi morti simili a un AMS, il vantaggio si riduce.

Implicazioni per il flusso di lavoro

-

Progettazione: la libertà di assegnare materiali per funzione (es. gasket TPU co‑stampato su corpo rigido) semplifica l’assemblaggio e riduce componenti; occorre però modellare tolleranze e linee di giunzione per tenere conto dei differenti ritiri.

-

Qualità: per tenere netto lo stacco colore/materiale, conviene controllare ritrazione e “coasting” per ogni testa; i profili devono evitare oozing nei periodi di inattività delle teste parcheggiate.

-

Produzione leggera: su lotti corti multicolore, il minor spurgo riduce varianza di peso e tempo operativo, favorendo la ripetibilità tra batch.

Limiti e punti da verificare

-

Compatibilità materiali: non tutti i polimeri gradiscono la prossimità termica dentro un involucro; per PA/PC può servire controllo più fine di temperatura camera e raffreddamento pezzo.

-

Supporti solubili: ottimi per geometrie complesse, ma richiedono gestione delle soluzioni e tempi di dissoluzione che incidono sul lead time.

-

Affidabilità nel lungo periodo: il meccanismo di aggancio deve resistere a migliaia di cicli senza gioco; è un punto che i test indipendenti potranno confermare.

Conclusione

U1 propone una risposta meccatronica al collo di bottiglia del multi‑colore/multimateriale desktop: testa dedicata → meno spurgo → tempi utili più alti. Le specifiche dichiarate (CoreXY ad alta dinamica, offset < 0,04 mm, volume 270³ mm) sono coerenti con un impiego prosumer/pro. La sostenibilità pratica dipenderà da tre elementi:

-

Velocità effettiva del cambio testa e stabilità degli offset dopo molte ore di stampa;

-

Qualità dei profili di slicing per passaggi puliti tra colori/materiali, senza artefatti o “ghosting”;

-

Messa a terra operativa di prezzi e bundle Kickstarter rispetto a disponibilità e assistenza post‑vendita.

Se questi punti troveranno conferma nelle prime installazioni, il toolchanger a quattro teste potrà diventare una vera alternativa ai sistemi AMS quando l’output estetico o funzionale in più materiali è frequente e il tempo macchina conta quanto – se non più – del costo del filamento.