Un team di ricercatori dell’Università di Bath e dell’Università di Bristol ha sviluppato una nuova tecnica di bioprinting 3D che sfrutta l’energia acustica.

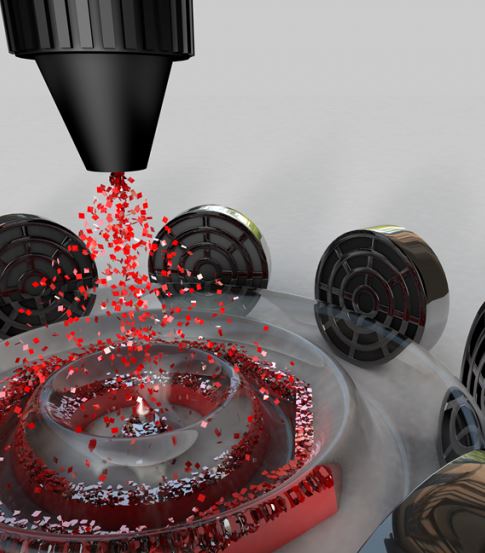

La sonolitografia, come viene chiamata, utilizza onde ultrasoniche controllate dal computer per depositare con precisione particelle e goccioline in schemi predeterminati su un substrato. La capacità di controllare gli spray aerosol senza contatto si presta a tutta una serie di applicazioni di biofabbricazione e ingegneria dei tessuti, nonché alla somministrazione di farmaci complessi e persino alla guarigione delle ferite.

Jenna Shapiro, autrice principale dello studio, spiega: “La sonolitografia consente una modellazione delicata, senza contatto e rapida di cellule e biomateriali sulle superfici. L’ingegneria dei tessuti può utilizzare metodi di biofabbricazione per costruire strutture definite di cellule e materiali. Stiamo aggiungendo una nuova tecnica alla cassetta degli attrezzi per la biofabbricazione “.

L’uso degli ultrasuoni nella manipolazione delle microparticelle non è un concetto nuovo e la tecnica ha già dimostrato di far levitare piccoli oggetti con risultati stabili. Una grande applicazione della tecnologia è nella spettroscopia, in cui i fluidi sono caratterizzati in base alle lunghezze d’onda della luce che assorbono e riflettono.

Prendendo una gocciolina di sangue come esempio, caratterizzare un campione su un substrato solido senza dubbio distorcerà i risultati a causa di una miscelazione di luce sia dal sangue che dal substrato sottostante. In un caso come questo, la levitazione può isolare il sangue, garantendo un risultato più accurato eliminando il “rumore” indesiderato.

Gli scienziati britannici hanno portato questa idea un ulteriore passo avanti, aggiungendo un elemento di direzionalità alla funzionalità di levitazione. Sovrapponendo diverse onde stazionarie ultrasoniche, il team è stato in grado di generare forze di radiazione acustica controllabili per dirigere le goccioline trasportate dall’aria per accumularsi in pozze precise.

Guardando i risultati, il team ha dimostrato con successo la sonolitografia nell’intervallo 5-20 micron (dimensione delle particelle), una scala in cui anche le tecniche di ordinamento fisico più sofisticate avrebbero difficoltà. L’approccio garantisce anche una grande flessibilità del materiale, sia in termini di deposito che di substrato sottostante. Oltre agli aerosol generali, la sonolitografia è risultata compatibile con inchiostri, sabbia, proteine e persino intere cellule di mammifero.

Il team di ricerca di Shapiro intende sviluppare ulteriormente il processo introducendo il controllo dinamico nel mix, che consentirebbe la manipolazione in tempo reale del campo acustico. Nel contesto della biofabbricazione, ciò consentirebbe di produrre e modificare al volo microarchitetture biomateriali uniche. Il team ha anche affermato che la bioprinting 3D dei tessuti molli dei mammiferi per scopi di modellazione e medicina rigenerativa è di particolare interesse per loro.

Andando oltre le applicazioni biologiche, la sonolitografia può anche essere utilizzata nella stampa di componenti elettronici, utilizzando nano inchiostri conduttivi per i collegamenti dei circuiti. Nel regno dei processi industriali, la tecnica può anche consentire applicazioni di verniciatura di precisione e rivestimento a spruzzo.

Ulteriori dettagli dello studio possono essere trovati nel documento intitolato “Sonolithography: In ‐ Air Ultrasonic Particulate and Droplet Manipulation for Multiscale Surface Patterning”. È coautore di Jenna Shapiro et al.

Le onde ultrasoniche hanno dimostrato di essere uno strumento generico molto utile in più aree della stampa 3D. Alla fine dello scorso anno, la società di biotecnologia mimiX Biotherapeutics ha annunciato il lancio della sua bioprinter acustica chiamata cymatiX. Proprio come il dispositivo Bristol, cymatiX utilizza onde ultrasoniche per modellare e condensare le cellule viventi tramite la risonanza, consentendo agli utenti di “orchestrare la vita con il suono”.

Nello spazio industriale, gli ultrasuoni vengono utilizzati anche per applicazioni di post-elaborazione. Già nel 2020, il produttore di sistemi di post-stampa automatizzati PostProcess Technologies ha annunciato il lancio di Variable Acoustic Displacement (VAD), la quinta famiglia tecnologica dell’azienda. VAD utilizza l’energia acustica per rimuovere in modo non distruttivo la polvere sciolta dalle parti polimeriche stampate in 3D.