Dettagli del progetto SparkFun Come stampare moduli plastici a LED con stampa 3D su tessuto di nylon

Ogni ingegnere e progettista sa che la sperimentazione è importante quando si tratta di provare nuove cose – non si può solo aspettarsi di mettere nuove abilità al primo tentativo. Un blogger che va da Feldi e scrive per il negozio online SparkFun Electronics , che è stato responsabile di alcuni progetti stampati in 3D in passato, è stato incuriosito dall’idea della stampa 3D su tessuto.

Feldi è interessato ai wearable e combina l’artigianato con la tecnologia, e ha voluto dargli una possibilità utilizzando le stampanti 3D LulzBot – anche la macchina preferita della designer e designer di moda Ryerson University Stephania Stefanakou , che è molto esperta nella stampa 3D su tessuto.

Feldi è interessato ai wearable e combina l’artigianato con la tecnologia, e ha voluto dargli una possibilità utilizzando le stampanti 3D LulzBot – anche la macchina preferita della designer e designer di moda Ryerson University Stephania Stefanakou , che è molto esperta nella stampa 3D su tessuto.

“Prima di entrare, voglio dare credito alla mia ispirazione”, ha scritto Feldi in un post sul blog SparkFun che descrive in dettaglio l’esperimento. “Ci sono stati molti progetti simili, ma la maggior parte del merito per lo sviluppo di questa tecnica può andare a David Shorey , che ha scritto del suo lavoro su Make Magazine . Il suo lavoro ha sicuramente stimolato il mio interesse, ma ho davvero deciso di provarlo quando ho visto questa collana su imgur. Mi è piaciuta l’idea di non solo utilizzare questo per creare una superficie malleabile scalabile, ma anche per creare un effetto fluttuante visivo sulla pelle. ”

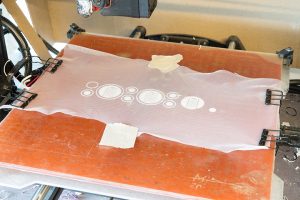

Feldi ha suddiviso il processo in un formato passo-passo, iniziando con la creazione o il download di un modello e la preparazione del codice g, quindi avviando la stampa. Dopo che i primi due o tre strati sono terminati, mettere in pausa la stampa e spostare manualmente l’asse Z verso l’alto prima di stendere il tessuto molto sopra i materiali stampati 3D.

“Se l’ugello sfiora il tessuto, brucerà un foro enorme e praticamente rovinerà l’intera stampa. Ho perso molto tessuto alla resistenza dell’ugello, il che mi porta alla mia terza lezione: non riportare l’asse Z nella sua posizione originale, ma piuttosto una tacca sopra dove era stata. La plastica estrusa fusa aderirà ancora agli strati sottostanti e non rischierai di bruciare il tuo tessuto tanto con quello spazio extra. ”

Feldi ha iniziato con un semplice design per un braccialetto galleggiante come test e ha utilizzato con successo piccoli magneti per la fibbia. Dopo questo primo successo, il blogger ha creato un modello con diverse stelle galleggianti stravaganti, che si sono dimostrate più che frustranti.

“Si scopre che i loro angoli acuti stavano avendo difficoltà a rimanere attaccati al letto di stampa”, ha spiegato Feldi. “Quando l’ugello ha fatto una brusca virata, avrebbe iniziato a raccogliere il filamento che aveva appena posato con esso, creando un gran casino di plastica fusa”.

Feldi è passato attraverso e, dopo quasi 30 tentativi, è riuscito a stampare in 3D una versione più semplice dell’idea originale. Ma il blogger sapeva che questa non era la strada da percorrere, riconoscendo che le forme stampate in 3D dovevano essere più semplici, in modo da poter meglio aderire al letto di stampa. Feldi si è anche chiesto se fosse possibile stampare in 3D alcuni moduli circolari e aggiungere un semplice LED pulsante.

“Ho deciso che se avessi incluso dell’elettronica, ogni modulo dovrebbe essere autonomo in modo da evitare di infrangere l’illusione di oggetti fluttuanti con fili o filo conduttore”, ha scritto Feldi.

Innanzitutto, è stato determinato all’incirca quanto spazio occupava un circuito e una batteria semplici, quindi Feldi ha iniziato a stampare in 3D un progetto preliminare del modulo. Ma il blogger ha subito notato che il delicato tessuto di nylon utilizzato non sarebbe stato in grado di reggere bene sotto “un modulo super-ingombrante”.

Feldi ha cercato di ridurre le dimensioni utilizzando un LED LilyPad piatto anziché uno più grande e super-luminoso, ma non era sufficientemente luminoso. Al fine di abbassare l’altezza del circuito senza perdere luminosità, Feldi ha deciso di dimenticare il LED a impulsi e ha appena usato un LED, una batteria, un resistore sotto un protoboard e un connettore JST per “rendere il circuito più piccolo possibile”.

Feldi ha prima completato diverse versioni di design del tessuto, in modo da non sprecarlo.

“Probabilmente ho passato circa 10 iterazioni prima di finalizzare il mio progetto”, ha detto Feldi. “In alcuni casi ho reso le mie pareti troppo sottili e alcune troppo spesse. Inizialmente avevo pianificato di usare dei magneti per fissare le due parti di un modulo, ma ciò significava rendere i muri molto più spessi di quanto volessi. ”

Due parti, una base e un cappuccio, costituivano il modulo, quindi l’elettronica si adatterebbe all’interno. Il design utilizzava la pressione per tenere insieme i pezzi e la batteria si adattava alla base per risparmiare spazio.

“Una volta che ho inchiodato tutto come modulo indipendente, sono passato alla stampa su tessuto. Con tutta la pratica dei miei precedenti esperimenti, sono stato in grado di eseguire alcune stampe di tessuto pulite abbastanza rapidamente. Il risultato finale di diversi moduli elettronici su tessuto sembra abbastanza ok, ma penso che potrebbe essere raffinato molto di più. ”

Feldi ha imparato molto, ma pensa che sia necessario più tempo per capire un po ‘di più l’elettronica. L’iterazione successiva potrebbe anche richiedere un design PCB personalizzato, che secondo il blogger è “un buon passo successivo”.