Austria: ricerca della stabilità del pool di fusione durante la stampa 3D di componenti in acciaio non supportati

Ricercatori austriaci si sono riuniti per studiare le influenze sul pool di fusione nei processi di produzione additiva, descrivendo in dettaglio le loro scoperte nella recente pubblicazione ” Stabilità di un pool di fusione durante la stampa 3D di un componente in acciaio non supportato e la sua influenza sulla rugosità “.

Poiché la stampa 3D e i processi di produzione additiva continuano a produrre impatti in quasi tutti i settori oggi, oltre a creare il potenziale per nuovi prodotti e applicazioni, l’uso del metallo diventa sempre più popolare a causa di vantaggi quali maggiore resistenza ma peso ridotto, versatilità e opzioni in materiali, velocità, convenienza economica e possibilità di fabbricare parti più complesse.

I metodi di fusione del letto di polvere laser (PBF-L / M) stanno diventando anche uno strumento industriale più potente, anche se ci sono sfide come problemi con piani sporgenti e temperatura non supportati. In questo studio, i ricercatori hanno esplorato l’angolo di inclinazione e il modo in cui influenza principalmente il pool di fusione, tenendo anche conto degli impatti su superfici non supportate. AISI 316L atomizzato a gas è stato utilizzato per la sperimentazione.

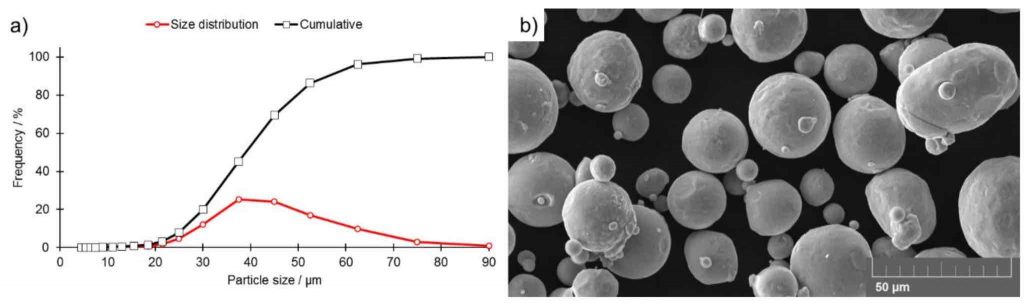

Polvere di acciaio inossidabile austenitico AISI 316L: (a) Distribuzione granulometrica, (b) Micrografia SEM.

Composizione chimica dell’acciaio inossidabile 316L.

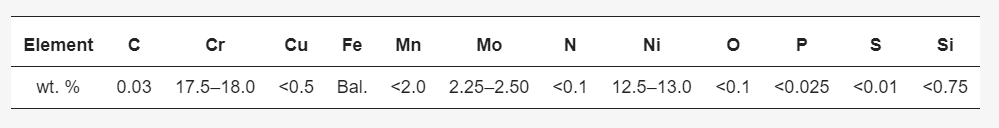

Sono stati fabbricati campioni cuboidali di 10 × 10 × 5 mm 3 senza supporti sotto le superfici inferiori (risultanti in una pelle di daino “in continua evoluzione”), con angoli di inclinazione che aumentano gradualmente di α = 90 °, 80 °, 70 °, 60 °, 50 °, 45 ° e 40 °. I parametri del produttore della polvere sono stati usati come linee guida e quindi personalizzati per creare il pool di fusione allungato.

a) una panoramica del set di campioni cuboidali e della loro posizione sulla piastra di costruzione; (b) schema di un campione utilizzato per simulare l’angolo di inclinazione crescente, dove α è l’angolo di inclinazione di una superficie non supportata e β è l’angolo di inclinazione di una pendenza, con β = 90 – α.

Separati in serie A e serie B, i parametri del campione sono stati variati durante la sperimentazione. A partire dai campioni A, i parametri sono stati manipolati per mantenere un’energia lineare costante, con la lunghezza del pool di fusione cambiata solo alterando la potenza del laser e la velocità del punto. Per confronto, i campioni sono stati quindi posizionati in modo identico sulla piattaforma di compilazione. Anche le linee singole sono state fabbricate in una serie, usando un raggio laser con una messa a fuoco di 80 micron. Alla fine sei campioni sono stati stampati in 3D con ogni set di parametri e con ogni linea su una superficie con un angolo di pendenza che aumenta in modo incrementale.

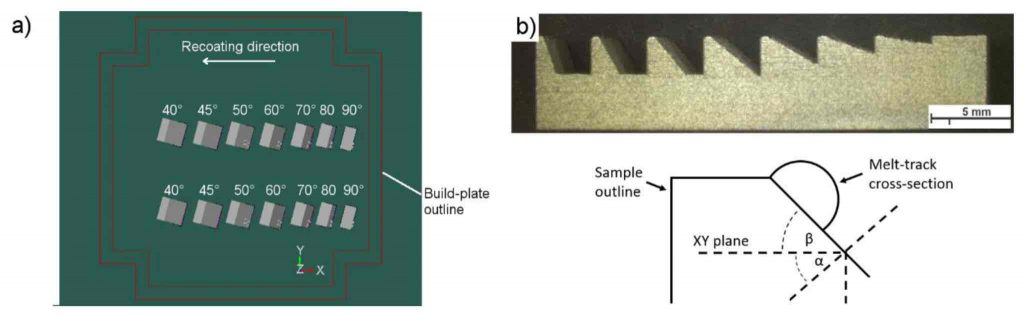

Schemi delle sezioni trasversali del pool di fusione: (a) disposizione lungo il bordo dell’area stampata; (b) forze che agiscono sul pool di fusione quando posizionate su un’inclinazione, e (c) visualizzazione di punti e parametri specifici. Lt: spessore dello strato; g: costante gravitazionale; σ: tensione superficiale.

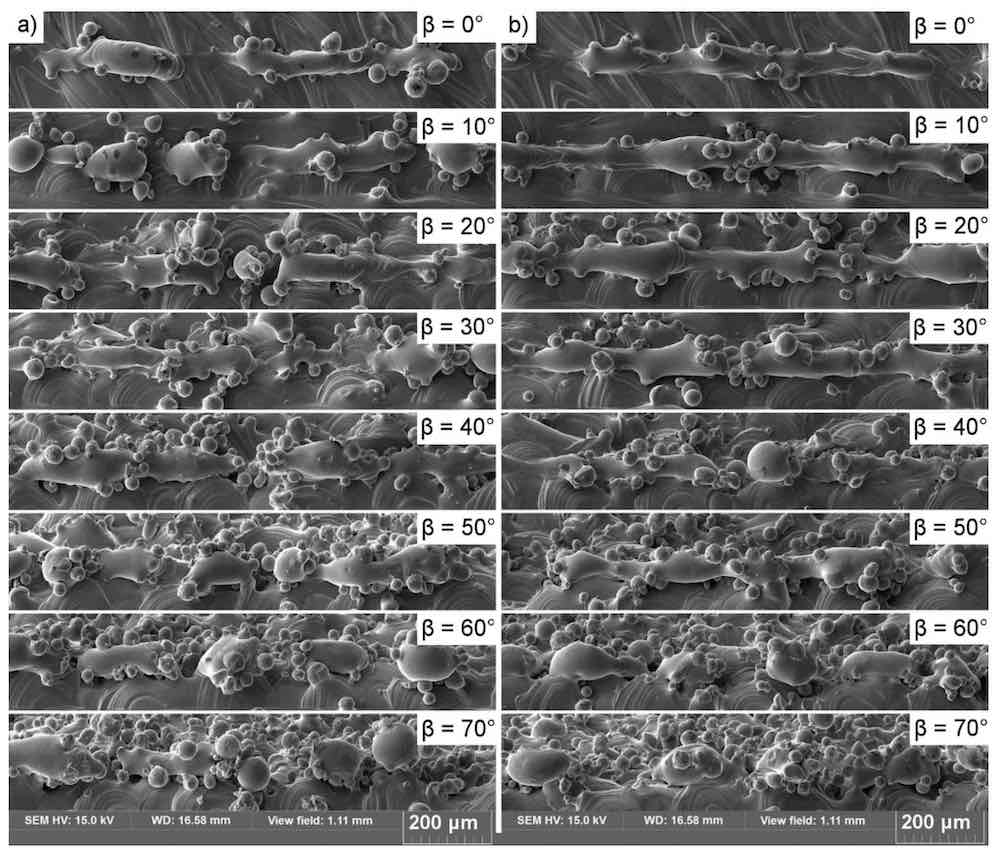

Per la serie A, nessuna traccia di fusione ha comportato la formazione di cilindri segmentati o non segmentati. Ciò significava che la traccia melt non era stabile; per entrambe le serie, la “disgregazione” della pista di fusione è aumentata con l’aumentare degli angoli β.

Vista dall’alto delle tracce single melt stampate sui pendii. a) serie A; (b) serie B.

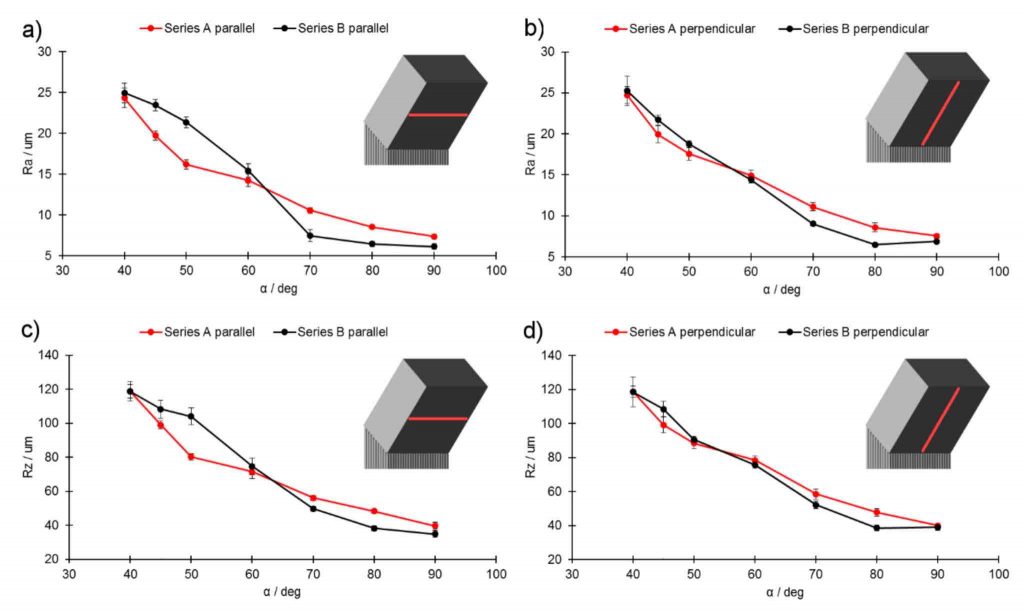

“La stabilità del pool di fusione deve essere considerata quando si stampano superfici inclinate non supportate. Nelle applicazioni industriali, questi risultati suggeriscono che i parametri di stampa per il contorno devono essere modificati lungo l’angolo di inclinazione decrescente, vale a dire che la potenza del laser deve essere continuamente ridotta, mentre la velocità del punto dovrebbe essere continuamente aumentata allo stesso tempo, ” ha spiegato il gruppo di ricerca in conclusione del loro studio.

“L’uso di maggiori quantità di potenza laser può comportare una riduzione della rugosità della pelle di daino, ma solo se la pista di fusione è stabile. D’altro canto, l’instabilità della pista di fusione provoca un aumento significativo della rugosità rispetto al fattore di contropartita della minore potenza del laser. I risultati di questo studio mostrano che la potenza del laser dovrebbe essere regolata e conseguentemente ridotta man mano che gli angoli di stampa diventano sempre più ripidi, principalmente per evitare di sciogliere la polvere che è stata posta sotto lo sbalzo. “

Confronto delle misurazioni della rugosità per i downskins: (a) Ra, parallelo al piano di stampa X-Y; (b) Ra, perpendicolare al piano di stampa X-Y; (c) Rz, parallelo al piano di stampa X-Y; (d) Rz, perpendicolare al piano di stampa X-Y.