Stampa 3D ad alta velocità di sensori di carbonio / silicone flessibili per dispositivi medici

Nella recente pubblicazione ” Stampa 3D ad alta velocità drop-on-demand di sensori compositi flessibili in fibra di carbonio / silicone fresato per dispositivi di biomonitoraggio indossabili “, gli autori dell’Università di Waterloo e dell’Università della California, Berkeley stanno esplorando nuovi modi per fabbricare sensori per uso medico. In questo studio, il team ha utilizzato getti di materiale ad alta velocità (MJ) di inchiostri conduttivi ad alta viscosità per fabbricare sensori altamente flessibili e sensibili.

In precedenza, i materiali e le cariche in carbonio erano popolari per l’uso in sensori conduttivi, tra cui:

Grafite

Grafene

Carbone nero

Nanotubi di carbonio

Fibre di carbonio

Le sfide sono persistite, tuttavia, a causa della mancanza di robustezza, flessibilità e sensibilità. Anche le tecniche tradizionali di produzione, come la miscelazione a fusione e la fusione, non hanno offerto sufficiente precisione per il trattamento specifico per il paziente. E mentre la stampa 3D offre una miriade di vantaggi miracolosi per la maggior parte dei settori e delle applicazioni, la tecnologia ha continuato a porre ostacoli, lasciando i ricercatori qui a creare il loro nuovo sistema di getti di materiale drop-on-demand (DODMJ) con fibra di carbonio / gomma siliconica fresata Inchiostro (MCF / SR).

L’obiettivo era ottimizzare la stampa per il massimo in termini di stampabilità, curabilità e proprietà elettriche, “sandwich” dei sensori MCF / SR tra i livelli SR per proteggerli e creare ancora più flessibilità.

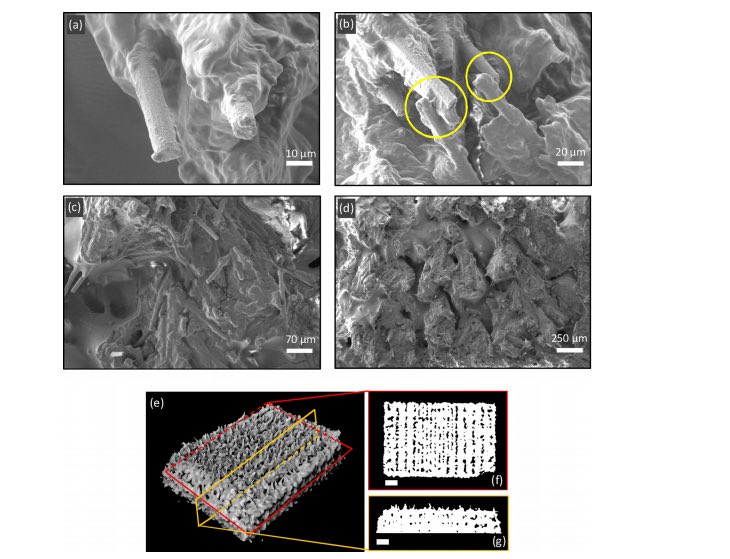

“Le testine di stampa MJ espellono goccioline di inchiostro ad alta viscosità con volume controllato ad alte frequenze. Il sistema DODMJ funziona a velocità elevate (∼100 mm / s), che è circa 5 volte più veloce dell’estrusione di materiale e circa 20 volte più veloce dei sistemi di getto di materiale convenzionali [45]. Dopo aver applicato una tensione, l’attuatore piezoelettrico viene attivato e spinge la punteria dell’asta verso l’uscita, portando le gocce di inchiostro ad espellere rapidamente ad alta frequenza “, hanno spiegato i ricercatori. “Quando la tensione scende ad ogni ciclo di espulsione, la punteria dell’asta viene tirata indietro e l’aria compressa spinge l’inchiostro verso l’orifizio. I passaggi precedenti vengono ripetuti durante il processo MJ ad alta velocità. “

I ricercatori hanno notato che le prestazioni della stampante sono state “influenzate in modo decisivo” dalla viscosità dell’inchiostro. Dopo ulteriori indagini, hanno anche notato che gli inchiostri MCF / SR con un contenuto MCF fino a 30% in peso. % erano stampabili; in caso contrario, la stampa non è riuscita quando viene aggiunto ulteriore MCF.

I ricercatori hanno testato i sensori MCF / SR a sandwich per un utilizzo praticabile come dispositivi indossabili per i pazienti, esaminando i risultati quando i dispositivi erano attaccati alle dita, eseguendo la flessione ciclica. Nel complesso, i risultati hanno mostrato che i sensori erano adatti per il rilevamento del movimento umano e altri usi in ambito sanitario grazie a prestazioni reversibili di successo.

“Il sandwich tra i compositi MCF / SR con strati protettivi SR (S-MCF / SR) ha comportato una migliore durabilità nelle deformazioni gravi (in particolare per applicazioni di stiramento), che non era possibile con i compositi stand-alone MCF / SR”, ha concluso il ricercatori. “La risposta piezoresistiva dei sensori S-MCF / SR in stiramento ciclico con vari livelli di ampiezza di deformazione è stata caratterizzata mostrando una variazione di resistenza relativa fino a ∼40, dove è stata applicata un’ampiezza di deformazione del 10% e sono stati discussi i meccanismi di deformazione”.

“I sensori proposti mostrano una flessibilità flessibile con modulo elastico, resistenza allo sforzo e tensione di rottura di 224 ± 21 kPa, 302 ± 18 kPa e 1,5 ± 0,3, rispettivamente. Infine, l’applicazione dei sensori S-MCF / SR per rilevare i movimenti umani è stata indirizzata e il movimento di flessione dell’indice e del braccio è stato rilevato come vetrina. DODMJ dei compositi S-MCF / SR faciliterebbe lo sviluppo ad alta velocità di sensori indossabili personalizzati. “

La ricerca di nuovi sensori e dispositivi indossabili continua, a tutto vantaggio dei pazienti medici e dei consumatori in generale, con innovazioni come protesi , dispositivi con elettronica incorporata , conservazione della batteria per dispositivi indossabili e altro ancora.

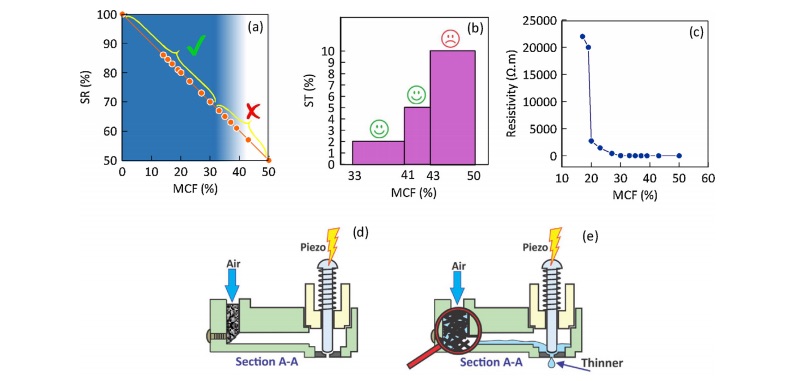

(a) La capacità di deposizione dell’inchiostro varia per MCF / SR con varie frazioni di peso dei contenuti MCF e SR (senza usare ST). Il colore di sfondo blu / bianco

offre una visione d’insieme della curabilità dei compositi MCF / SR con varie frazioni di peso di MCF dallo 0 al 50% mediante osservazioni visive (completamente polimerizzato (

blu scuro ): ∼0–33%, parzialmente polimerizzato ( azzurro): ∼33–41% e non polimerizzato (bianco): ∼41–50%). (b) Gli effetti dell’aggiunta di ST sulla capacità di deposizione di inchiostro degli inchiostri MCF / SR / ST.

(c) Variazione della resistività con la frazione in peso di MCF. (d) Il meccanismo di limitata capacità di deposizione dell’inchiostro a causa dell’alta viscosità dell’inchiostro e (e)

rappresentazione dell’ostruzione MCF nei percorsi della testina di stampa che ha portato la ST a fuoriuscire quando si stampa senza deposizione MCF e SR ad alto contenuto MCF. (Per

interpretazione dei riferimenti al colore in questa leggenda di figura, il lettore si riferisce alla versione web di questo articolo).

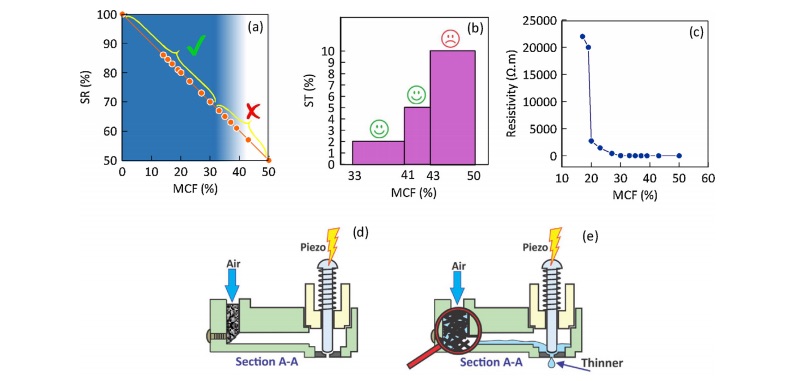

Immagini di microscopia ottica: (a) asciugare MCF prima di miscelare con SR e stampare. Inchiostri compositi MCF / SR (b) dopo l’estrusione e (c, d) dopo il getto (le frecce rosse

mostrano le fibre frantumate). (e) L’immagine SEM di una fibra frantumata dopo il getto. Lunghezza e distribuzione dell’MCF: (f) prima di miscelare con SR e stampa, (g) dopo aver

preparato MCF / SR ed estrusione, (h) dopo aver preparato MCF / SR e getti. (Per l’interpretazione dei riferimenti al colore in questa legenda delle figure, il lettore si riferisce alla versione web di questo articolo).

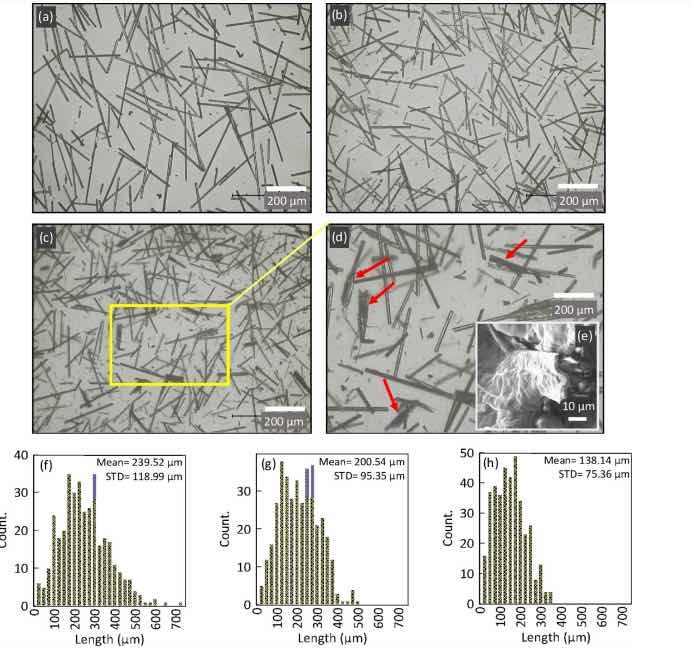

(a – d) Immagini SEM delle strutture cubiche MCF / SR: (a, b) le fibre di carbonio sono ben integrate nella matrice di silicone dove i contatti fibra-fibra stabiliscono

percorsi conduttivi. (c) La sezione trasversale mostra che le fibre di carbonio sono relativamente allineate in varie direzioni. (d) Gli strati della struttura stampata sono ben

integrati e formano percorsi conduttivi continui. (e – g) NanoCT risulta con dimensioni del voxel di 8 μm: (f) la sezione trasversale della vista superiore e (g) la sezione trasversale della vista frontale rappresenta una porosità interna relativamente bassa delle strutture composite MCF / SR. Barre di scala: 1 mm.

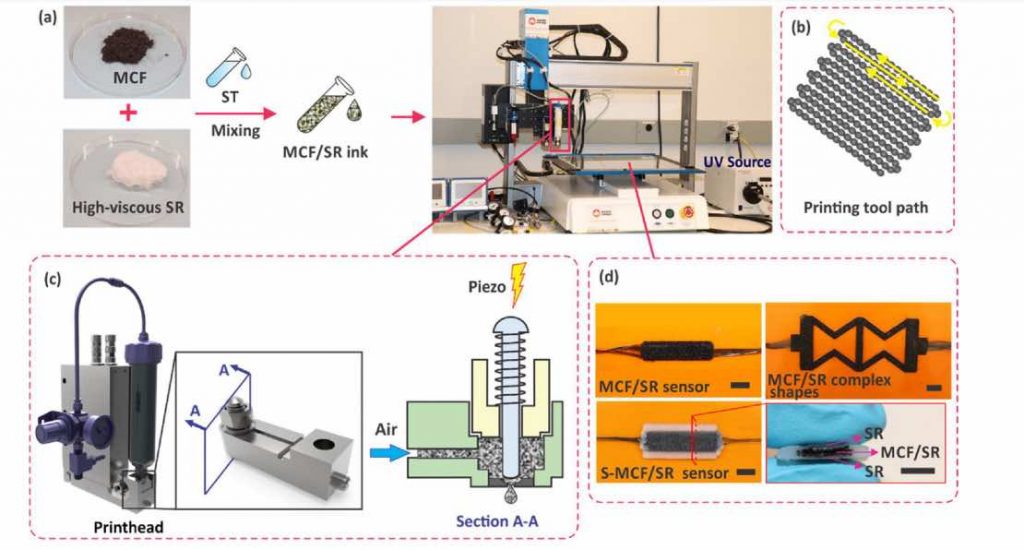

(a) Il processo di fabbricazione dei compositi MCF / SR. (b) percorso dello strumento di stampa (c) La testina di stampa MJ piezoelettrica-pneumatica consente al DOD di gettare le goccioline di

inchiostro ad alta viscosità. Viene rappresentata la vista in sezione trasversale della testina di stampa. (d) Le immagini ottiche dei sensori stampati MCF / SR e S-MCF / SR. Barre di scala: 7 mm.