Molti di noi hanno sentito parlare dell’utilizzo di olio vegetale per fonti alternative di energia come la benzina diesel, ma potresti essere sorpreso di apprendere che può svolgere un ruolo anche nella stampa 3D. Precedenti ricerche sono state condotte sull’uso di oli vegetali con resine indurenti UV nella stampa 3D SLA e DLP; tuttavia, il successo è stato limitato. Gli autori Yanyan Cui, Junlai Yang, Dehua Lei e Jiahui Su approfondiscono lo studio di materiali alternativi per la stampa 3D nella recente stampa 3D di una resina a doppia polimerizzazione con olio vegetale curabile cationico. ”

È noto che i sistemi a doppia polimerizzazione offrono un elevato tasso di polimerizzazione, insieme a prestazioni migliori, quali proprietà meccaniche e tenacità migliorate. E, sebbene molte stampe 3D fotopolimeriche possano essere il risultato di sistemi a doppia polimerizzazione, in questo studio i ricercatori si concentrano sull’uso di resine a base biologica per la stereolitografia (SLA). Combinano olio di soia modificato con uretano con un gruppo epossidico (olio di soia epossidato con uretano; SBOURE) per rafforzare la resistenza all’impatto del diossossido cicloalifatico, un additivo monomerico binario.

I vantaggi dell’utilizzo di questi materiali e processi sono:

Polimerizzazione simultanea sotto esposizione

Tasso di indurimento rapido

Oggetti stampati sufficientemente resistenti per creare strutture di reti interpenetranti (IPN), ovvero connessioni polimeriche interlacciate ma non legate in modo covalente.

Sebbene le parti cationiche offrano un basso tasso di indurimento, gli autori sono stati in grado di superarlo con ulteriori post-indurimento. Con l’inclusione di SBO-URE cationico fotoiniziato, gli oggetti possedevano la forza desiderata e sufficiente, senza ridurre l’allungamento.

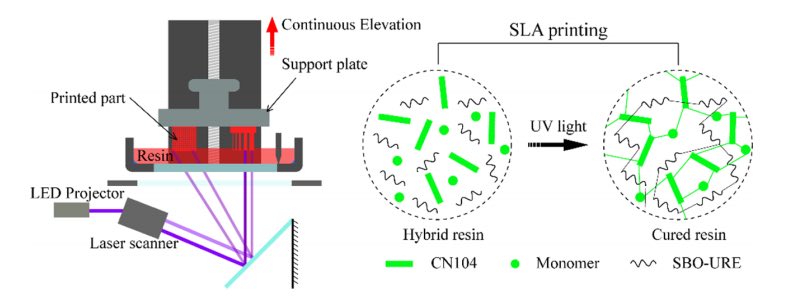

Schema del processo di stampa SLA e formazione del termoindurente a doppia rete.

Inizialmente, sono presenti solo spazi di spessore monostrato mentre la piattaforma si abbassa sul fondo del serbatoio in questo processo, in cui la luce laser UV viene emessa per l’indurimento di uno strato sottile sulla piattaforma. Successivamente, la piattaforma di lavoro si alza e inizia a depositare strati. Alla fine, sono stati creati due IPN, insieme al termoindurente IPN tramite stampa 3D SLA.

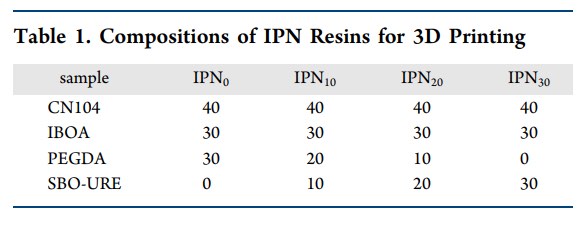

Composizioni di resine IPN per la stampa 3D

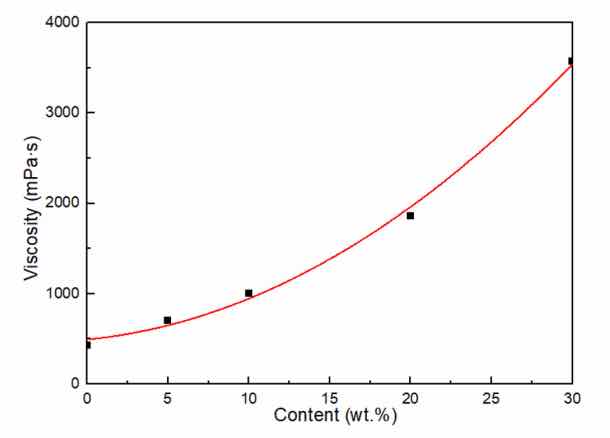

La viscosità delle formule di stampa contenenti diversi contenuti di SBO-URE

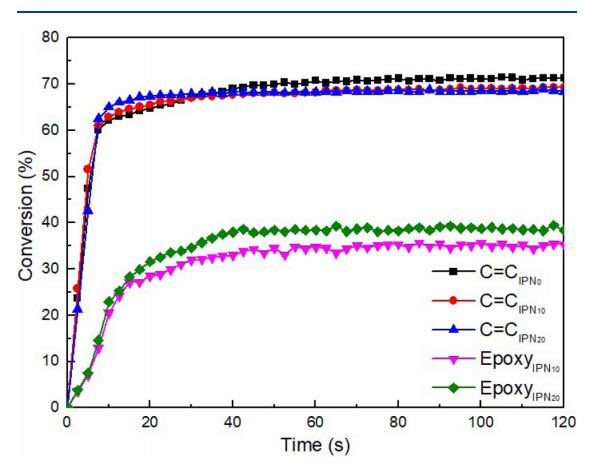

Curve del doppio legame e conversione del gruppo epossidico rispetto al tempo per i termoindurenti IPN.

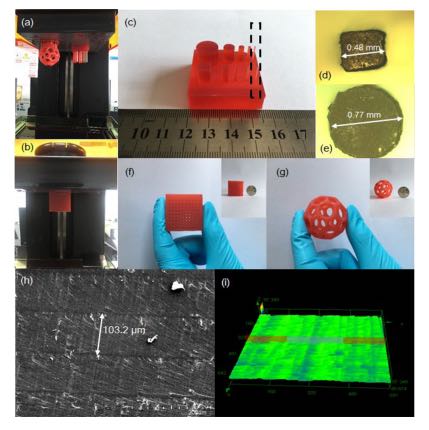

Sia la durezza che il contenuto di gel nei campioni induriti erano “piuttosto elevati”, collegati ad un elevato reticolazione. L’enorme contrazione di volume è stata responsabile di notevoli sollecitazioni interne, con conseguente deformazione; tuttavia, con l’aggiunta di olio vegetale epossidato, il ritiro era sotto controllo. Una palla fullerene e un motivo quadrato sono stati stampati in 3D, entrambi caratterizzati da “forma complessa e strutture fini”. Non erano presenti crepe o delaminazioni.

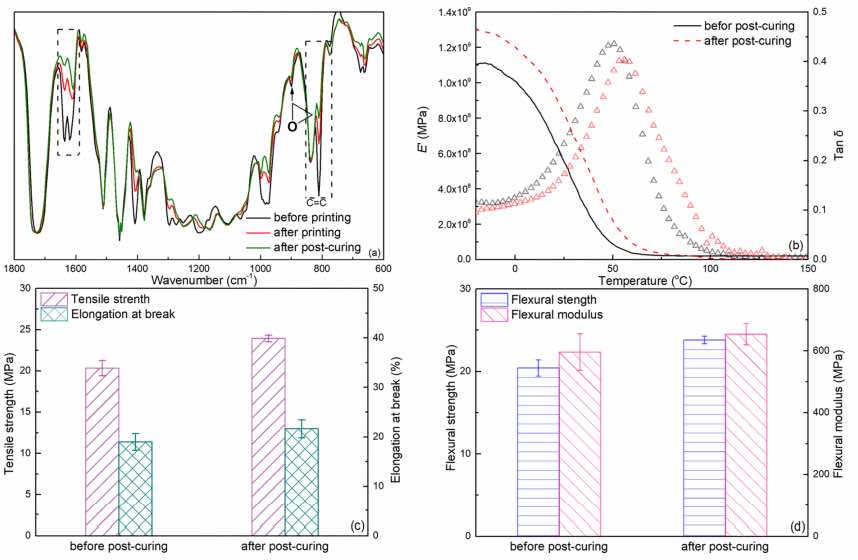

Effetto del postcuring termico sulle proprietà del termoindurente IPN10 stampato in 3D: (a) il cambiamento degli spettri FT-IR; (b) curve DMA; (c) resistenza alla trazione e allungamento alla rottura; (d) resistenza alla flessione e modulo di flessione.

Effetto del contenuto di SBO-URE su (a) proprietà di trazione e (b) proprietà di flessione di termoindurenti IPN stampati in 3D

“Sulla base dell’analisi di cui sopra, l’aggiunta di SBO-URE nell’acrilato epossidico ha conferito alle parti stampate eccellenti proprietà meccaniche e alta risoluzione, e questa combinazione può essere potenzialmente utilizzata per materiali di stampa 3D rinnovabili”, hanno concluso i ricercatori.

(a, b) fotografie di oggetti stampati in 3D catturati durante

il processo di stampa; (c) fotografia dei modelli stampati di

matrici di colonne e cuboidi con dimensioni diverse da 0,5 -2 mm; (d, e)

immagini di microscopia ottica dei campioni stampati con

diametri effettivi ; (f, g) gli oggetti stampati di diverse architetture; le

immagini dell’inserto mostrano le dimensioni macroscopiche; (h) immagini SEM e (i) LSCM

della finitura superficiale dell’oggetto stampato.