l carburo cementato WC–Co (tungsten carbide–cobalt) è uno standard per utensili da taglio e applicazioni ad alta usura perché combina durezza e tenacità. Il rovescio della medaglia è che la stessa durezza rende il materiale complicato da lavorare e costoso da produrre: nella filiera tradizionale si passa spesso da polveri WC e Co a compatti sinterizzati (powder metallurgy) e poi a lavorazioni di finitura che possono comportare rimozioni significative di materiale, con impatto su costi e resa. In più, tungsteno e cobalto sono materie prime ad alto costo e considerate critiche in molte analisi di filiera, per cui “depositare solo dove serve” è un obiettivo industriale concreto.

L’idea del team: formare il materiale “ammorbidendo” invece che fondendo completamente

Lo studio guidato da Keita Marumoto (Hiroshima University, Graduate School of Advanced Science and Engineering) propone un approccio di manifattura additiva che cerca di evitare i problemi tipici delle lavorazioni laser “ad alta energia” sui carburi cementati: invece di portare tutto a fusione piena, l’obiettivo è controllare il ciclo termico in modo da ammorbidire e legare il materiale limitando i fenomeni che degradano microstruttura e proprietà (per esempio decomposizione del WC e difetti di porosità). Questa logica viene descritta come una strategia “soft-melting/softening”, con temperature gestite in una finestra che consenta la funzione del legante (cobalto) senza innescare effetti indesiderati sul carburo.

Che cos’è l’hot-wire laser irradiation (laser hot-wire) e perché è diverso da LPBF

Il processo sperimentato è basato su hot-wire laser irradiation (nel comunicato viene richiamato anche come laser hot-wire welding): una combinazione tra raggio laser e materiale d’apporto preriscaldato (filo/rod), con lo scopo di aumentare l’efficienza di deposizione e ridurre l’energia necessaria per ottenere adesione e crescita strato su strato. Rispetto a molte soluzioni AM basate su polveri (es. powder bed), qui l’attenzione è su una deposizione controllata che limiti gradienti termici e fenomeni di degrado del WC–Co.

Il dettaglio chiave: feedstock “rod-shaped” WC–16%Co e i difetti da evitare (W₂C e porosità)

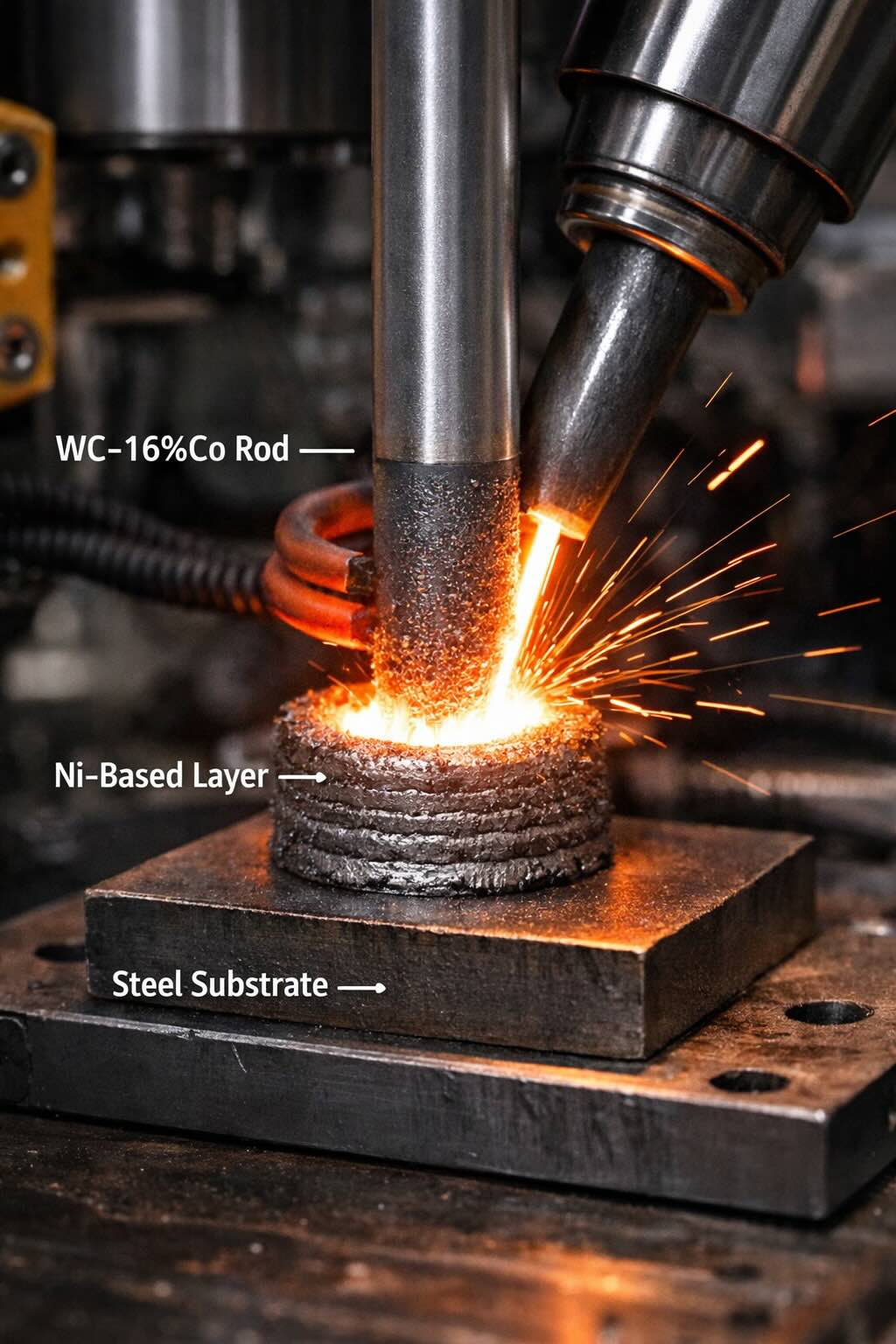

Nel lavoro scientifico, il team usa barre sinterizzate di carburo cementato WC–16%Co come materiale di base per la deposizione. Il punto tecnico è che le proprietà peggiorano quando compaiono porosità e fasi/composti legati alla decomposizione del WC, tra cui la formazione di W₂C (indicata come una delle cause di deterioramento). L’obiettivo sperimentale è quindi costruire un corpo in WC–Co evitando sia difetti macroscopici sia trasformazioni microstrutturali che abbassano la durezza.

Due strategie di fabbricazione: “rod-leading” (irraggiamento diretto) vs “laser-leading” (irraggiamento tra rod e base)

Lo studio confronta due modalità operative:

- Rod-leading: il laser irradia direttamente la parte superiore della barra di carburo cementato mentre la barra guida la direzione di fabbricazione. In questa configurazione, dove l’energia colpisce in modo diretto il carburo, vengono osservati decomposizione del WC nella parte alta e molti difetti.

- Laser-leading: il laser irradia tra la parte inferiore della barra di carburo e il materiale di base (ferro/Fe). Qui la decomposizione del WC risulta più controllata, ma emerge un altro problema: invasione di Fe nella struttura depositata, con riduzione della durezza.

Questa comparazione è importante perché chiarisce che “evitare l’irraggiamento diretto del carburo” può aiutare la stabilità del WC, ma può introdurre criticità di diluizione/contaminazione dal substrato.

Lo strato intermedio a base di nichel: barriera contro l’“Fe-invasion” e stabilizzazione delle proprietà

Per risolvere il trade-off del laser-leading, i ricercatori introducono un middle layer/intermediate layer costituito da lega a base di nichel (Ni-based alloy). Nel paper, lo strato intermedio viene descritto come la soluzione che riduce l’influenza del materiale di base e consente di ottenere un corpo WC–Co con prestazioni adeguate. In pratica, l’interlayer funziona come barriera (e anche come “zona tampone” metallurgica) che limita la contaminazione dal substrato e aiuta a mantenere microstruttura e durezza del carburo cementato.

Risultato dichiarato: durezza >1400 HV senza decomposizione del WC e senza difetti visibili

Con l’adozione dello strato Ni-based (e con la finestra termica corretta), il team riporta la fabbricazione di un oggetto in WC–Co con durezza superiore a 1400 HV, senza decomposizione del WC e senza difetti nel manufatto finale. Nelle “highlights” dell’articolo scientifico viene anche indicato che il processo può portare a un corpo in carburo cementato con durezza e dimensione dei grani sostanzialmente invariate rispetto all’obiettivo di partenza, segnalando un controllo microstrutturale che è spesso il punto critico nei carburi in AM.

Chi è coinvolto (e perché conta): Hiroshima University + Mitsubishi Materials Hardmetal Corporation

Oltre ai ricercatori di Hiroshima University, nel comunicato di diffusione della ricerca risultano coinvolti anche autori affiliati a Mitsubishi Materials Hardmetal Corporation, elemento che suggerisce un interesse applicativo: l’hardmetal è un settore in cui contano scalabilità, ripetibilità e compatibilità con le catene di fornitura degli utensili. La presenza di un partner industriale di questo tipo è coerente con l’obiettivo dichiarato di ridurre consumo di materiale e costi senza perdere prestazioni.

Perché “depositare solo dove serve” cambia la logica produttiva di utensili e parti antiusura

Nelle applicazioni reali, spesso non serve che tutto il componente sia in carburo cementato: molte geometrie richiedono il materiale super-duro solo su bordi, inserti, superfici di scorrimento o zone soggette ad abrasione. Un processo additivo capace di costruire WC–Co in modo localizzato apre scenari come rivestimenti funzionali e geometrie più complesse rispetto alla semplice lavorazione di un grezzo sinterizzato. Questo punto è esplicitato nel messaggio del team: l’AM permette di depositare carburo cementato solo dove necessario, riducendo consumo di tungsteno e cobalto.

Confronto con altre strade AM per carburi: perché i difetti (cricche/porosità) restano il nodo

La letteratura su WC-based in AM mostra che molte tecniche laser su polvere (come LPBF) devono gestire un equilibrio difficile tra densificazione, cricche e controllo del legante; anche quando si ottengono pezzi complessi, la finestra di processo può essere stretta e richiedere strategie per minimizzare difetti. In questo quadro, l’approccio hot-wire laser proposto dal gruppo giapponese si colloca come alternativa orientata al controllo termico e microstrutturale; resta però centrale la gestione delle cricche (il team stesso indica la necessità di lavorare su cracking e forme più complesse come passo successivo).

Pubblicazione scientifica (dati bibliografici)

Il lavoro è pubblicato su International Journal of Refractory Metals and Hard Materials (Elsevier), Volume 136, aprile 2026, articolo n. 107624, con DOI 10.1016/j.ijrmhm.2025.107624. Titolo: Effect of the hot-wire laser irradiation method and a Ni-based alloy middle layer on mechanical properties and microstructure in additive manufacturing of WC–Co cemented carbide. Autori: Keita Marumoto, Takashi Abe, Keigo Nagamori, Hiroshi Ichikawa, Akio Nishiyama, Motomichi Yamamoto.