Nelle ” Prove antincendio statiche su piccola scala di stampa 3D di cereali a combustibile ibrido per missili prodotti da materiali diversi “, gli autori Mitchell McFarland ed Elsa Antunes creano un dispositivo per valutare i cereali a combustibile su piccola scala, concentrandosi sui tassi di regressione dei materiali, nonché confrontandoli con altri carburanti ibridi in esperimenti importanti per l’industria spaziale quando vengono creati nuovi razzi e motori, utilizzando una varietà di tecnologie e nuovi materiali.

McFarland e Antunes spiegano che la stampa 3D è stata il ‘progresso più impressionante’, e in particolare con la stampa 3D FDM in quanto offre tutti i vantaggi che sono attraenti per investitori e produttori, dalla velocità di produzione ai risparmi sostanziali sui profitti.

“FDM ha consentito ai progettisti di integrare porte di combustione complesse nelle risorse umane e ha aperto una serie completamente nuova di materiali per la loro fabbricazione”, affermano i ricercatori.

Le tecniche tipiche di fusione e polimerizzazione possono essere più difficili – e nonostante i miglioramenti in tali metodi – i progetti sono ancora limitati nell’innovazione e devono tenere conto della post-elaborazione nella rimozione degli utensili. I supporti non sono richiesti per la fabbricazione di granuli di carburante molto spesso, ma anche se lo sono, le strutture sono facilmente rimosse a causa di materiali solubili in acqua.

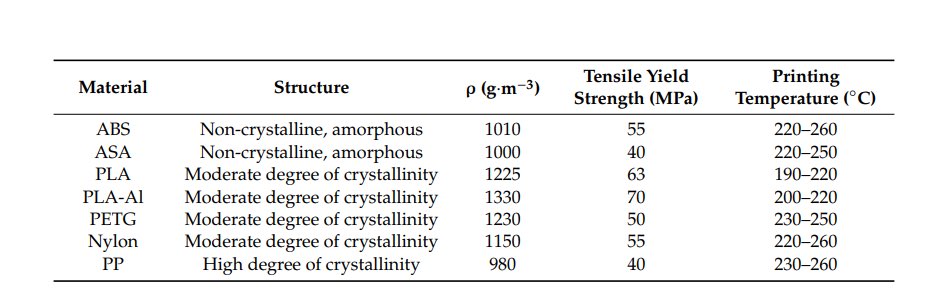

Per completare il loro obiettivo di analisi della regressione, gli autori hanno eseguito diversi test antincendio statici su piccola scala con materiali stampati in 3D, tra cui:

ABS – esegue così come HTBP

ASA – utile in somiglianze con l’ABS

PLA – benchmark per test Al

PP – prezzo basso / materiale cristallino elevato

PETG – eccellenti proprietà meccaniche

Nylon: eccellenti proprietà meccaniche

Al – PLA con particelle di alluminio

Proprietà strutturali, termiche e meccaniche dei materiali di prova

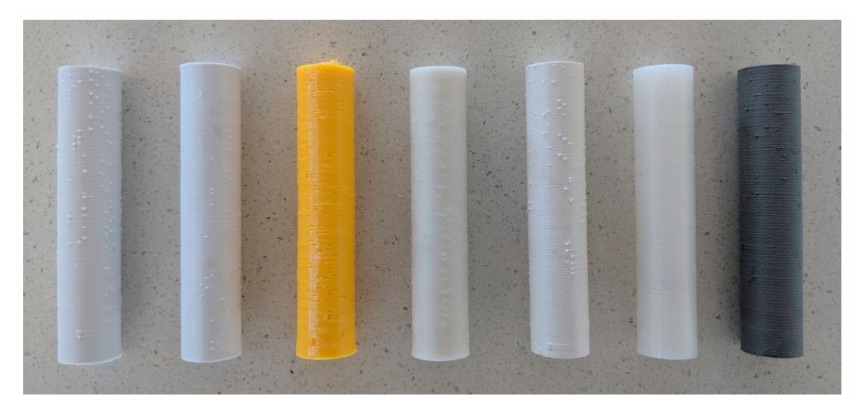

Ogni grano è stato creato con una lunghezza di 100 mm e un diametro di 20 mm, con un’apertura di combustione del diametro di 6 mm. Il team ha stampato in 3D una serie di granuli di ABS utilizzando una stampante 3D Prusa i3 MK2 FDM, con materiali sottoposti a ustioni di tre minuti, testati e misurati.

Granuli di combustibile su piccola scala, da sinistra a destra: ABS, PLA, PETG (polietilentereftalato glicole), PP, ASA, Nylon e AL (PLA con particelle di alluminio).

“Una volta che il tempo di combustione è stato ridotto a tre secondi, l’integrità strutturale del grano del combustibile è stata molto meglio preservata con la combustione del combustibile limitata all’interno della porta di combustione”, hanno osservato i ricercatori. “Sono stati quindi condotti altri tre test con granuli di combustibile ABS da 100 mm × 20 mm per garantire la ripetibilità della misurazione della pressione nella camera del banco prova. I risultati della validazione della spinta mostrano un’eccellente coerenza tra le tre ustioni, con profili molto simili dimostrati in ogni corsa. ”

Alcune impostazioni sono state modificate per evitare difetti che potrebbero influire sulle prestazioni dei materiali. Il team ha notato “brufoli” sulle superfici esterne di alcune stampe, descrivendole come “trasudanti” in alcuni casi o “stringhe” attraverso la camera. Per progetti futuri e produzione di componenti, tali problemi dovrebbero essere risolti. Per questo esperimento, i ricercatori hanno sottolineato che erano interessati alla selezione del materiale sulla geometria della porta.

“L’ispezione visiva di ogni ustione ha suggerito che l’ABS e l’ASA hanno funzionato molto bene, ed è stato anche notato che l’ustione di PETG era significativamente più calda rispetto a qualsiasi altra ustioni”, hanno affermato i ricercatori. “Di tutti i materiali testati, l’AL sembrava aver funzionato molto bene, con una combustione incredibilmente energica. Tuttavia, l’ispezione dei dati del tasso di regressione mostra che si trattava, in effetti, di uno dei materiali con le prestazioni peggiori. “

ASA ha avuto il più alto tasso di regressione media, seguito da nylon e quindi da PEETG.

“È stato osservato che il raggio di apertura del carburante del grano ASA è aumentato di molto. Nonostante l’attesa combustione energetica del granulo di combustibile AL, è stato riscontrato che ha un tasso di regressione come il PLA senza l’aggiunta di polvere di alluminio “, hanno affermato i ricercatori. “Ciò dimostra che la polvere di alluminio non ha influito sul tasso di regressione, forse a causa delle dimensioni delle particelle e della superficie. Il tasso di regressione del grano combustibile ABS è stato uno dei più bassi dei materiali testati. Un valore simile all’ASA era previsto a causa delle loro proprietà chimiche e meccaniche simili. Questo valore inaspettato può essere spiegato dal flusso di massa a bassa ossidazione per l’ABS.

“È stato ipotizzato che le scarse prestazioni del grano combustibile di AL fossero dovute in gran parte alla dimensione, alla forma e alla superficie delle particelle di alluminio. Nonostante queste scarse prestazioni in questa ricerca, dovrebbe essere analizzato l’impatto delle particelle di alluminio sulle prestazioni dei granuli di combustibile, in particolare il contributo di diverse variabili, come dimensioni, forma e superficie delle particelle di alluminio.