Gli scienziati statunitensi stanno imparando di più su potenza, temperatura e gli effetti sui processi di stampa 3D in metallo, con i loro risultati delineati nella recente pubblicazione ” Velocità di raffreddamento e risposta microstrutturale durante la produzione di additivi per metalli basati su laser “.

Oggi LPBF viene utilizzato più comunemente nei processi di produzione additiva a causa di un elenco di vantaggi offerti agli utenti industriali, sia che cerchino la capacità di creare prototipi rapidamente o creare geometrie più complesse (uno dei maggiori vantaggi della stampa 3D in generale).

Scienziati, produttori e molti utenti diversi sono anche in grado di impegnarsi nell’utilizzo di una varietà di polveri metalliche più efficienti per la creazione di oggetti. A causa del processo, tuttavia, che comporta il rapido scioglimento della polvere e quindi la solidificazione, ci sono gradienti termici estesi da considerare, insieme a velocità di raffreddamento che possono influenzare il risultato delle strutture. I ricercatori hanno utilizzato questo studio per “quantificare le velocità di raffreddamento” e quindi confrontarle con la qualità del prodotto stampato, incentrato su Ti-6Al-4V (Ti-64, 90% Ti, 6% Al, 4% V – in peso) come sistema materiale.

Il titanio viene oggi utilizzato nella produzione spesso perché è forte, leggero e resistente alla corrosione. Questo materiale è stato al centro di molti studi, testando la sua capacità di prestare stabilità ad altre parti stampate in 3D , realizzare dispositivi medici come impianti , utilizzare con altre tecniche e altro ancora.

Il titanio, solitamente mostrato in una delle due forme allotropiche (la fase α esagonale a pacco chiuso esagonale e la fase β cubica centrata sul corpo ad alta temperatura ) viene spesso utilizzato nelle seguenti applicazioni:

Aerospaziale

Settore automobilistico

Marino

Produzione di energia

biomedica

“Come con altri componenti metallici, la microstruttura e la fase in Ti-64 sono intimamente legate alle storie termiche durante il processo di fabbricazione ed è ben caratterizzata per la produzione convenzionale”, affermano gli autori.

“D’altra parte, per le fabbricazioni LPBF, dove Ti-64 è comunemente usato, il legame tra i parametri di costruzione, come la velocità e la potenza del laser, e la fase e la microstruttura risultanti è debole e principalmente derivato da metodi di prova ed errore.”

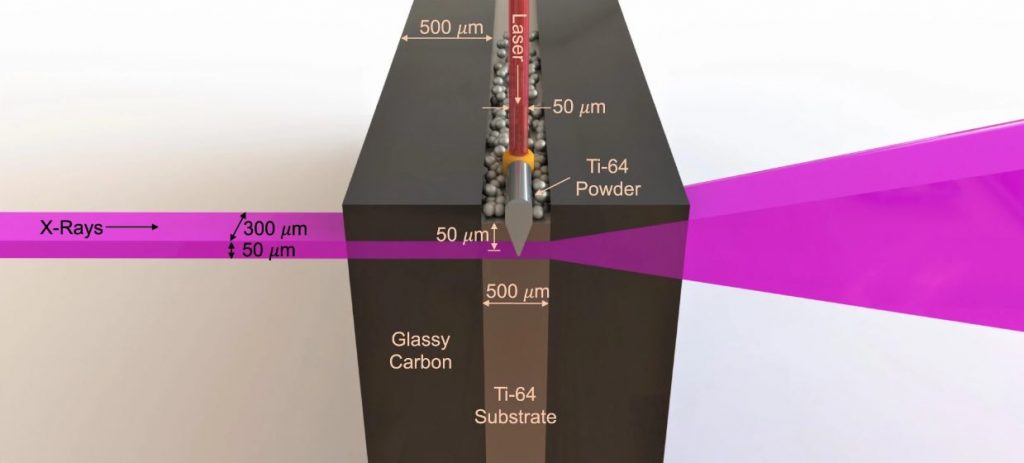

Schema della geometria sperimentale che mostra le dimensioni pertinenti. Le dimensioni non sono in scala.

Ricerche precedenti hanno dimostrato di essere “insensibili agli effetti del sottosuolo”, affermano gli autori, senza lasciare metodi precedenti per esaminare gli esercizi termici, un’area che potrebbe essere “critica” per la comprensione della stampa su metallo AM.

L’analisi in questo studio, tuttavia, ha portato a un metodo per tracciare le fasi di titanio cristallino durante LPBF. Ogni fase è stata seguita con coordinate atomiche fisse e parametri termici, insieme a più fattori di scala e parametri reticolari aggiunti dagli autori.

Il livello delle velocità di raffreddamento ha confermato la coerenza “all’interno delle incertezze statistiche”, portando gli autori a considerare trascurabile tale attività durante la transizione di fusione, insieme a qualsiasi tensione in via di sviluppo. Le velocità di raffreddamento hanno causato un aumento del volume riscaldato, lasciando una riduzione dei gradienti termici e “minore efficacia del materiale circostante come dissipatore di calore”.

Nel complesso, i ricercatori hanno dimostrato che in questo studio, la velocità di raffreddamento dipendeva dai parametri di potenza del laser, con il risultante componente in fase β che sopportava la maggior parte del carico residuo di materiale.

“Osserviamo anche una ridistribuzione uniforme di V nella regione resolidificata in contrasto con il materiale di base iniziale che è correlato a una riduzione della frazione di fase β “, hanno concluso i ricercatori. “Queste intuizioni sono cruciali per formulare un solido fondamento teorico del processo LPBF in generale e per capire come si possono prevedere le proprietà dei componenti Ti-64 prodotti da AM.”

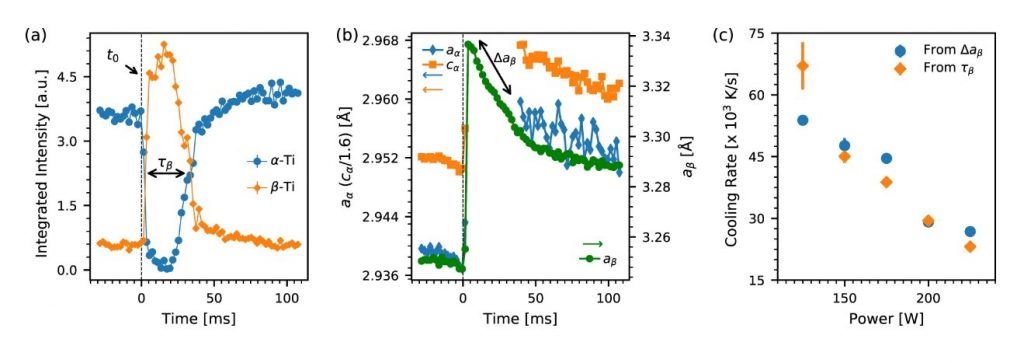

Velocità di raffreddamento in situ, calcolate per i dati raccolti con frame rate di 500 Hz e tempo di acquisizione di 1 ms per frame. (a) Evoluzione temporale dei fattori di scala delle fasi cristalline α-Ti (cerchi blu) e β-Ti (diamanti arancioni) per una potenza laser di 225 W e velocità 144 mm / s. Il calo dell’intensità del picco α-Ti coincide con il laser indicato dalla linea tratteggiata nera. Inoltre, nella figura è mostrato il periodo di tempo (τβ) per il quale la frazione di fase è principalmente β-Ti. Le linee continue sono guide per l’occhio. (b) Parametri reticolari dei parametri α-Ti a- e c (rispettivamente diamanti blu e quadrati arancioni) e fase β-Ti (cerchi verdi) in funzione del tempo per gli stessi parametri di processo di (a). Il parametro c-reticolo della fase α-Ti è diviso per il rapporto c / a approssimativo di 1,6 per il materiale incontaminato. La variazione dei parametri reticolari della fase β-Ti su τβ è indicata come Δaβ. I parametri reticolari per la fase α-Ti non sono mostrati durante τβ a causa delle grandi incertezze in questo intervallo di tempo. (c) Velocità di raffreddamento per una gamma di potenze laser calcolate dalla velocità di rilassamento del reticolo (cerchi blu) e durata β-Ti, τβ, (diamanti arancioni).

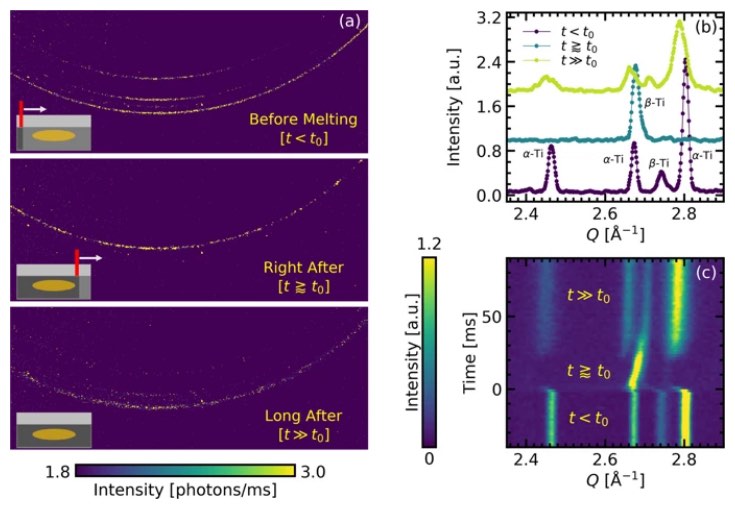

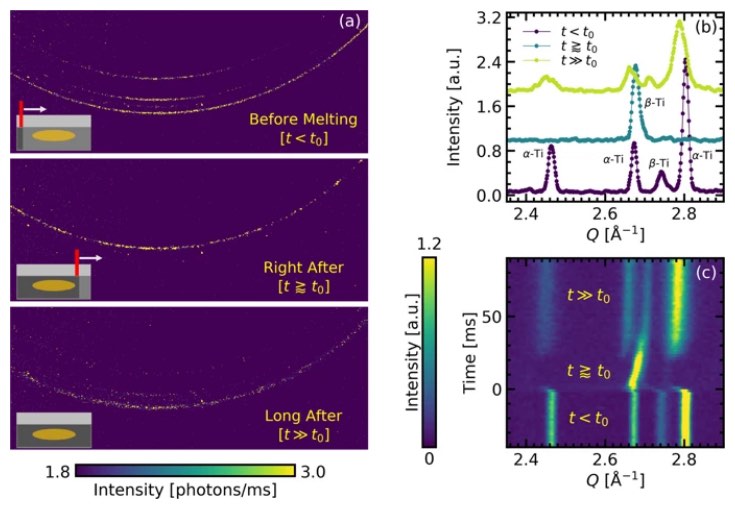

Dati di diffrazione, raccolti a 500 Hz e tempo di acquisizione di 1 ms per frame. I dati si riferiscono a parametri di costruzione con una potenza laser di 200 W, una velocità di scansione di 144 mm / s e una dimensione del punto a raggi X 50 μm al di sotto dell’interfaccia del substrato in polvere. (a) Modelli di diffrazione 2D 10 ms prima (in alto), 4 ms dopo (al centro) e 80 ms dopo (in basso) la scansione laser. Gli inserti mostrano schematicamente le posizioni del laser rispetto alla regione sondata con raggi X in questi momenti. (b) Intensità azimutale corrispondente corrispondente in funzione di Q rispettivamente in blu, verde e giallo. (c) Intensità integrate tracciate in funzione del tempo sull’asse verticale per mostrare l’evoluzione dei picchi di diffrazione durante il processo LPBF. Le intensità per (a, c) sono codificate per colore con le scale indicate dalle rispettive barre di colore.